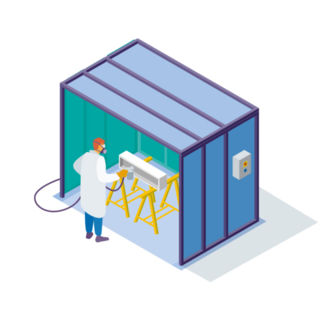

Poser une toile de verre ou une toile lisse avec une encolleuse automatique

Une entreprise artisanale qui pose des revêtements muraux et des sols neufs a adapté son matériel pour améliorer les conditions de travail de ses salariés. Grâce à l’encolleuse automatique, les opérateurs encollent, mesurent et coupent de la toile de verre ou de la toile lisse plus facilement, plus rapidement et en sécurité.

Date de mise à jour : 11 mars 2024

Impact en prévention

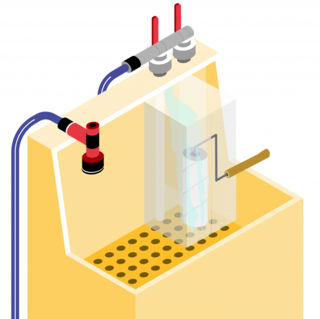

Désormais, il suffit de poser le rouleau de revêtement mural sur l’encolleuse automatique. La coupe s’effectue directement sur la machine, comme le remplissage du bac d’encollage. Les opérations de manutention sont réduites et les conditions de travail améliorées.

Quatorze salariés utilisent l’encolleuse à tour de rôle. Cette entreprise artisanale réalise 14 400 m2/an avec une machine par équipe, le temps de pose étant passé de 12 m2/h à 20 m2/h.

Des encolleuses automatiques pour optimiser la productivité

Cette entreprise artisanale spécialisée dans la pose de revêtements de murs et de sols neufs répond surtout à des marchés publics pour des collectivités. Face à la généralisation de la pose de toiles lisses et de toiles de verre sur ces chantiers, l’achat d’une encolleuse automatique a été une évidence pour l’entreprise.

Les encolleuses automatiques augmentent la productivité et la qualité des travaux. Elles améliorent les conditions de travail en diminuant les manutentions et en facilitant les prises de côtes et découpes. Elles diminuent l’exposition aux risques de coupures liés à l’utilisation de cutters et aux risques chimiques liés à la colle.

Les 14 salariés concernés l’utilisent à tour de rôle. Ils sont deux pour charger la machine, puis réalisent les étapes d’encollage et de découpe avec facilité.

Des préparations manuelles et fastidieuses

Les salariés utilisaient des tables à tapisser, des brosses ou des rouleaux pour encoller, ainsi qu’une lame ou un cutter pour découper les lés.

Des encolleuses automatiques pour mécaniser les opérations

L’entreprise a investi dans une encolleuse automatique pour faciliter les opérations sur les chantiers.

D’une part, elle est équipée d’un système de mesure et de coupe d’une largeur maximale de 106 cm autorisant le traitement d’un large panel de dimensions et supprimant l’utilisation de cutters. D’autre part, le bac de colle d’une capacité de 13 litres automatise l’encollage, tout en répartissant uniformément le produit sur les revêtements, pour un meilleur résultat du point de vue des finitions.

Enfin, l’amélioration de la productivité est sensible : le temps de pose sur chantier est désormais de 20 m2/h contre 12 m2/h auparavant.

Impact sur les risques

Impact qualité et RSE

Performance de cette solution

Rendement (gains / coûts)

Pour 1 euro investi, cette solution génère 8,06 euros de gain.

Retour sur investissement

Trois mois sont nécessaires pour que l’investissement soit remboursé.

Bilan par salarié/an

Le gain par salarié s’élève à 811 euros par an.

Économie réalisée

L’économie globale réalisée est de 22 705 euros (gains – coûts).

Bilan économique

- Durée envisagée : 2 ans

- Effectif concerné : 14 personnes

Les gains économiques sont dus uniquement à l’amélioration de la productivité ; le temps de pose passe de 12 m2/h à 20 m2/h.

Coût

| Achats |

2 375 € |

| Formation |

840 € |

| Total Coûts | 3 215 € |

Gains

| Production |

25 920 € |

| Total Gains | 25 920 € |

Coût

|

Achats 2 375 € Machines 2 250 € Compteurs 125 € |

|

Formation 840 € Formation 840 € |

|

Total Coûts 3 215 € |

Gains

|

Production 25 920 € Gain de temps de production 25 920 € |

|

Total Gains 25 920 € |

Activité

Activité