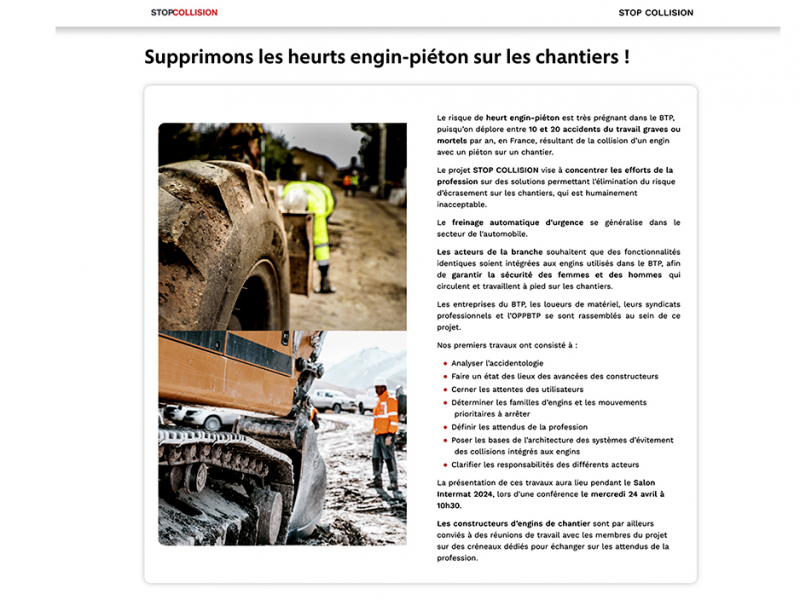

Stop Collision : vers une suppression des heurts engin-piéton ?

Initié par l’OPPBTP, le projet Stop Collision concentre les efforts de la profession pour supprimer le risque de heurt engin-piéton et les écrasements. Passer des solutions d’aides à la conduite à un freinage automatique d’urgence est la voie retenue.

Date : 30/04/2024

Loïc Féron

© DR

Présenté au Salon Intermat 2024, qui s'est tenu du 24 au 27 avril dernier au Parc des Expositions de Paris-Nord Villepinte, Stop Collision est de fait entré dans sa seconde phase, celle d’incitation active des constructeurs d’engins à se joindre au projet. « Nous avons choisi Intermat pour présenter nos travaux et les partager largement avec les constructeurs de matériels », a confirmé dès l’ouverture Sébastien Marie, responsable du domaine TP à l’OPPBTP, en présence des partenaires (loueurs de matériels, entreprises du BTP et leurs syndicats professionnels) déjà engagés à ses côtés (lire l'encadré ci-dessous).

Accidents du travail : prendre le sujet à la racine

Initié en 2022, le projet Stop Collision a débuté par une analyse de l’accidentologie qui confirme les remontées du terrain. Tous les ans, entre 10 et 20 accidents du travail graves ou mortels résultent de la collision d’un engin avec un piéton. « Ces vingt dernières années, les efforts ont porté sur l’homme trafic, les plans de circulation et de livraison, sur les rétroviseurs, les caméras et les systèmes de détection, retrace Franck Ollivier, directeur des opérations et de la formation à l’OPPBTP. Malgré tout, l’écrasement reste en 2024 la première cause d’accident mortel dans les TP. » Il faut donc aller plus loin. « Il ne s’agit pas de suréquiper les engins mais bien de prendre le sujet à la racine, en intégrant dès la conception un dispositif qui prévient l’écrasement. » Sans oublier d’impliquer le conducteur de l’engin. L’action engagée avec Stop Collision s’inscrit pour l’OPPBTP dans le cadre du plan @H2025 et de sa priorité stratégique n°3 : « Réaliser l’ingénierie prévention des métiers de demain, avec l’objectif d’une prévention intégrée dès la conception, portée par l’innovation. »

Les systèmes d’évitement progressent

La campagne d’information et de mobilisation des constructeurs de matériels affiche, à terme, une ambition : que les entreprises puissent opter, en location ou à l’achat, pour des matériels équipés d’un freinage automatique d’urgence. « Des expérimentations d’asservissements d’engins ont été menées par différents acteurs, dans d’autres pays européens, explique Sébastien Marie. On assiste à l’émergence d’une offre chez des constructeurs comme Bomag, Hamm, Kobelco, Hitachi, Liebherr, Volvo, ou Wacker-Neuson ». Autant dire que « les systèmes d’évitement des collisions progressent. » Un autre défi du projet est de promouvoir l’utilisation de composants de sécurité normés. La volonté de voir sur le terrain des engins avec des systèmes d’évitement des collisions est largement partagée et l’OPPBTP s’est entourée des directions matériels de grandes entreprises et de leurs organisations professionnelles, avant de se rapprocher de celles des constructeurs. Également très investis dans le projet Stop Collision, les deux majors de la location – Kiloutou et Loxam – ont animé trois des cinq groupes de travail.

Des utilisateurs d’engins en demande

La première phase du projet a permis de répondre à des questions essentielles. Quels sont les attendus de la profession ? Existe-t-il un marché pour des engins « améliorés » ? Comment concrètement fonctionne le freinage automatique d’urgence et qui est responsable en cas de défaillance ? Destiné aux constructeurs, le premier document a été produit sous forme de cahier des charges établi sur la base des normes ISO existantes. « Il traduit les besoins exprimés par les utilisateurs en une quinzaine de points », explique Sébastien Marie. Pour savoir « comment ça marche ? », il a été fait appel à la société Expleo, spécialisée dans les systèmes de conduite avancée pour les automobiles et les poids lourds. Ses recommandations sur les modalités d’intégration de ces dispositifs à des matériels de chantier sont précieuses. Une enquête a aussi été menée auprès des entreprises utilisatrices d’engins*. « À la question, “Utiliseriez-vous ou recommanderiez-vous des engins équipés de systèmes d’évitement des collisions ?” plus de la moitié des 340 réponses collectées donnent une note de 9 ou 10 sur 10. » Le responsable du domaine TP se réjouit d’autant plus de ce « plébiscite » qu’il émane majoritairement des conducteurs de travaux et des chefs de chantier. En phase avec l’analyse de l’accidentologie, les pelles hydrauliques sont les premières machines citées comme devant être équipées en priorité.

Une position commune, fiable et normée

Reste à clarifier certains sujets, et non des moindres, sur l’attribution de la responsabilité en cas de défaillance des systèmes de freinage automatique d’urgence installés sur les engins. « Le point important est que nous ne sommes pas dans le cas d’engins autonomes, il y a un chauffeur, qui reste maître de l’engin qu’il conduit, précise Sébastien Marie. Les dispositifs d’asservissement envisagés s’apparentent à la coupure d’un mouvement aggravant, comme les contrôleurs d’état de charge (CEC) d’une grue. » Une chose est sûre : à chaque étape du projet Stop Collision, à chaque question posée, ses acteurs s’emploient à trouver « une position commune, fiable et normée pour avancer. » Les expérimentations à venir, sur des chantiers phares ou pour des familles de matériel spécifiques, devraient apporter rapidement de nouveaux enseignements.

*Pour plus d’information, les documents mentionnés seront accessibles d'ici à la fin du mois de mai sur le site www.stopcollision.com.

Des partenaires indispensables à la réalisation du projet Stop Collision prennent la parole.

« Dès la première réunion organisée en 2021 par l’OPPBTP, nous avons pris conscience de l’importance du projet Stop Collision et apporté notre soutien à cette initiative. »

Dominique Chevillard, directeur technique et de la recherche à la FNTP.

« En tant qu’intermédiaire, nous savons que nous sommes encore loin du zéro accident et nous croyons en la technologie pour y parvenir. C’est pourquoi nous avons pris une part active aux groupes de travail organisés par l’OPPBTP. »

François Renault, directeur matériel chez Kiloutou.

« Pour les loueurs de matériels, il est essentiel d’être présents dans la démarche Stop Collision. Il faut conserver à l’esprit la place centrale occupée par l’opérateur. »

Mathieu Armengaud, responsable Maintenance Sécurité Environnement Qualité à la Fédération DLR.

« En 2002, quand les premiers systèmes de détection de présence ont été installés sur les engins, l’écrasement du piéton était déjà le premier risque d’accident mortel dans les TP. Il l’est encore aujourd’hui, preuve que nous devons aller plus loin. »

Fabrice Blanc, directeur matériel, Eiffage Génie Civil.

« La mobilisation de l’ensemble des acteurs de la branche est indispensable à la réussite de Stop Collision pour contrer ce fléau individuel et collectif que sont les heurts engin-piéton. »

Franck Ollivier, directeur des opérations et de la formation à l’OPPBTP.

Découvrez le magazine PréventionBTP

Découvrez notre magazine : conseils d'experts, innovations et meilleures pratiques pour garantir la sécurité sur vos chantiers.

Dernières infos :

Le magazine :

Découvrez la newsletter PréventionBTP

Tous les indispensables pour gérer et se former sur la prévention : les dernières actualités en prévention et dans le BTP et bien plus encore... C’est par ici !