Prévention et performance

© Kader Hamza

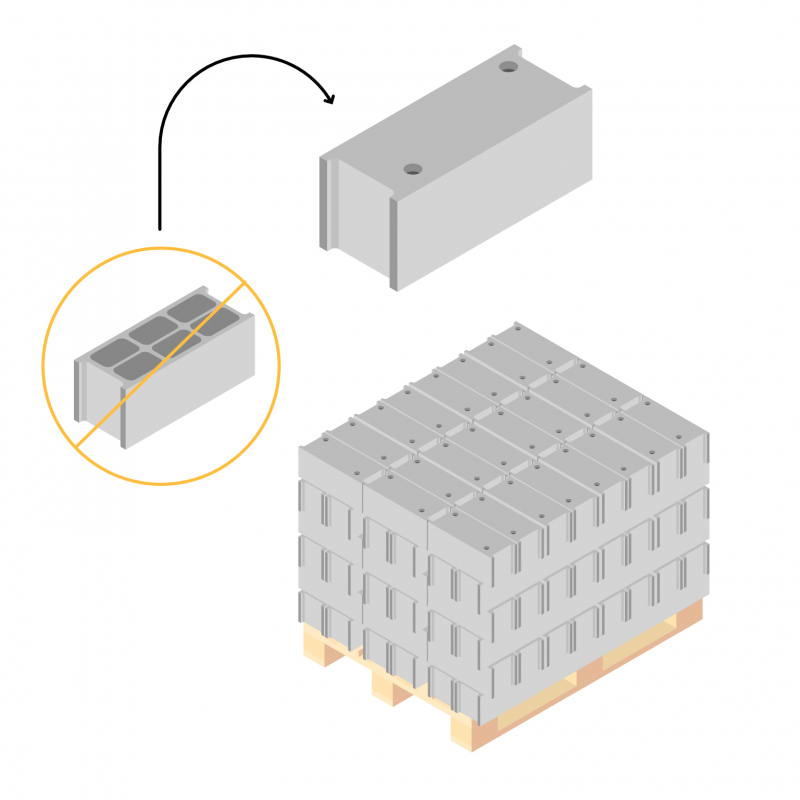

Monter plus facilement les murs grâce à la livraison de parpaings tournés vers le bas

Mis à jour le : 11/12/2023

Une entreprise du bâtiment fait livrer les parpaings avec les alvéoles tournées vers le bas afin de limiter la manutention et la sollicitation des articulations des opérateurs. Une solution qui participe à l'amélioration de leurs conditions de travail.

L'article en bref

Avec la CARSAT, activez les aides financières pour engager la prévention BTP dans votre entreprise !