© Scriptoria

Poseur de voies ferrées : prévention des TMS

Mis à jour le : 09/12/2025

Le poseur de voies ferrées réalise des travaux de construction de voies ferrées, de renouvellement de ballast, de traverses, de rails ou d’appareils de voies, en combinant des activités manuelles et mécanisées. Il intervient aussi bien sur le réseau ferré, le métro ou le tramway.

L’activité de pose de voies ferrées présentée ci-dessous concerne le réseau ferroviaire. Une voie est composée de 2 rails parallèles solidarisés par des traverses en bois créosoté ou en béton mono ou bi-bloc régulièrement espacées. Chaque traverse pèse de 60 à 240 kg pour une longueur de 1,75 à 2,60 m et plus. Chaque rail mesure de 9 à 300 m de long et pèse de 40 à 80 kg au mètre linéaire. La voie ferrée repose sur un ballast en pierres concassées, sur une surface bétonnée ou est intégrée à un revêtement routier. Parmi les équipes travaillant sur voies, il y a également des agents spécialisés dans la conduite des pelles et des agents spécialisés en soudure.

Ce métier expose à de fortes contraintes en termes de postures du fait de l’environnement de travail qui impose de travailler au niveau du sol, de manutentions manuelles importantes et de vibrations du fait de l’utilisation d’outils et/ou d’engins vibrants.

Cette solution présente les principaux résultats d'une étude ergonomique* menée sur des chantiers, dans le cadre du dispositif Fipu (Fonds d'investissement dans la prévention de l'usure professionnelle) financé par la Cnam. L'étude a été complétée par les experts de la direction technique de l'OPPBTP pour identifier les situations de travail à risque de troubles musculosquelettiques (TMS) dans l'objectif de proposer des solutions pour améliorer les conditions de travail, réduire voire éliminer les TMS. Pour en savoir plus sur le dispositif Fipu, ses aides financières et les équipements subventionnés, consultez notre boîte à outils TMS/Fipu.

*Cabinet Ergonova

Principaux impacts prévention

Agir dès les phases de préparation d’un chantier, en tenant compte des risques associés permet d’appréhender et d’agir sur les problématiques de TMS. Il sera ainsi possible d’anticiper les phases d’activités qui vont induire des postures pénibles, de la manutention manuelle importante ainsi que l’utilisation d’outils ou d’engins vibrants. Le partage de bonnes pratiques à l’ensemble de la profession et la recherche de solutions innovantes, organisationnelles et techniques, permettront de limiter les risques de TMS.

Atteintes musculaires et articulaires

En quoi consiste la pose de voies ferrées ?

Le poseur de voies ferrées intervient quotidiennement sur le chantier. Il exécute des travaux manuels pour la réalisation ou la réparation de voies ferrées avec différents matériels : tronçonneuse, perceuse, pinces (à rails et/ou à traverses), tirefonneuse, clippeuse, clé à choc, chariot lorry, cric... Il découpe et perce les rails ou les traverses à l’aide d’une tronçonneuse à disque et d’une perceuse. Il solidarise le rail aux traverses à l’aide d’une tirefonneuse (avec des boulons) ou d’une clippeuse (clips), ainsi que les rails entre eux par le boulonnage d’éclisses (pesant entre 15 et 25 kg). Il peut être amené à coller des joints isolants de chaussée (JIC) pour isoler un rail du passage du courant électrique (courant de traction). Il régale le ballast à la fourche ou à la charrue de manière à le répartir de façon homogène. Des appareils de levage assurent la manutention du matériel et des matériaux. Néanmoins, l’équipe des poseurs peut effectuer des manutentions de traverses et de rails (calage, ripage, transport…). Pour chaque chantier utilisant une pelle rail-route, un conducteur de pelle mécanique est présent pour manutentionner le ballast.

Il a été fait le choix de centrer l’étude sur des chantiers de pose non mécanisée.

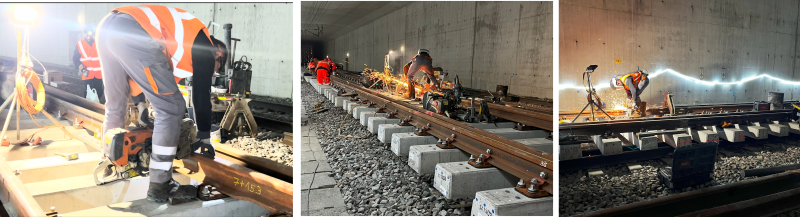

À travers 3 chantiers, il a pu être observé :

● l’activité de remplacement de 151 traverses lors d’un chantier de jour,

● l’activité de soudage aluminothermique lors d’un chantier de jour, en tunnel,

● l’activité de renouvellement voie ballast (RVB) pour remplacer 108 m de rails et changer 180 traverses lors d’un chantier de nuit. Cela a nécessité la présence de trois pelles rail-route (engin utilisé couramment pour des travaux de terrassement, d’excavation permettant de déplacer de grandes quantités de matériaux rapidement) et d’une bourreuse.

Certaines photos peuvent montrer des écarts aux règles habituelles de sécurité : elles reflètent la réalité des chantiers observés. Leur but n’est pas de montrer un exemple parfait, mais de représenter des situations réelles sur le terrain.

Quels sont les risques liés aux différentes phases d’activité pouvant favoriser l’apparition des troubles musculo-squelettiques ?

Le retrait des traverses

Le retrait des traverses peut se faire de deux manières différentes : à l’aide d’une pelle rail-route ou d’une tirefonneuse.

Dans le cas de l’utilisation de la tirefonneuse, les agents doivent positionner la machine sur les rails et actionnent le levier en donnant des à-coups pour la faire avancer. Cette activité présente plusieurs contraintes. Tout d’abord, la machine, qui pèse environ 100 kg, est manipulée à la main. De plus, elle sort des rails régulièrement en fonction de l’écartement du rail. Enfin, elle doit être retirée dès l’opération terminée puis réinstallée pour la mise en place des nouvelles traverses.

Tirefonneuse

Tirefonneuse

- Manutention manuelle

Une tirefonneuse pèse environ 100 kg. Le soulèvement de la tirefonneuse sollicite les muscles, les tendons et les articulations, notamment au niveau du dos, des épaules et des membres supérieurs.

Afin de pouvoir transporter la machine, les agents peuvent la porter à deux (50 kg chacun) ou à 4 (25 kg chacun).

Le risque de TMS est aggravé par d’autres facteurs comme le manque de prise confortable, le fait de tenir la machine à une seule main, le sol instable (ballast) mais aussi le port de charge à 4 qui demande de bien se coordonner et de marcher au même rythme (marcher en crabe, faire des petits pas, éviter de se prendre les pieds dans ceux du collègue, enjamber le rail).

- Vibrations mécaniques

L’utilisation de la tirefonneuse peut générer des risques liés aux vibrations car son utilisation engendre une exposition de 9,58 m/s², ce qui est supérieur aux valeurs limites d’exposition sur une moyenne de 8 heures.

De plus, il existe des facteurs aggravants car il s'agit d'une activité nécessitant des gestes répétitifs (46 tirefonds déboulonnés en 45 minutes) qui s’exerce en extérieur et donc expose au froid, à l’humidité et aux fortes chaleurs.

Le retrait des traverses nécessite de :

Retirer les selles des rails (interposées entre le pied d’un rail plat et la traverse en bois pour répartir la charge) soit en s’aidant d’une autre selle pour faire levier soit en tapant avec la barre à mine.

Retrait des selles

Retrait des selles Déboulonner les tirefonds (vis permettant de maintenir les rails sur les traverses) à l’aide de la tirefonneuse ou à la clé à choc. Pour ce faire, le compagnon actionne la tirefonneuse, gratte avec le talon du pied pour enlever le ballast qui gêne l’accès au tirefond et pousse ensuite en portant légèrement la tirefonneuse.

Déboulonnage des tirefonds.

Déboulonnage des tirefonds. Les selles, tout comme les tirefonds, sont ramassées et ensuite déposées dans un big bag sur un chariot lorry que les compagnons poussent en marchant.

Ramassage des tirefonds.

Ramassage des tirefonds. Retirer les connexions (connexion électrique d’un câble en cuivre à la voie ferrée) qui oblige à taper, se pencher, gratter, arracher, tirer et s’agenouiller.

Retrait des connexions.

Retrait des connexions.

- Manutentions manuelles

Un tirefond pèse environ 0,56 kg, une selle en acier pèse environ 4,4 kg, le chariot lorry vide pèse entre 32,5 et 70 kg. L’ensemble du chariot Lorry peut donc vite atteindre 2 t (en incluant également le poids du pot de graisse Condat).

En l’espace de 10 minutes, l’agent a ramassé environ 181 tirefonds donc l’équivalent de 102 kg. L’activité a duré 45 minutes, ce qui représente une manutention manuelle de 458 kg.

- Postures pénibles

Le ramassage des tirefonds à même le sol engendre une flexion importante du tronc soit environ 65 flexions en 10 minutes.

Le retrait des selles et des connexions nécessite de travailler en flexion du tronc pour atteindre les éléments au sol. Mais également en position accroupie pour les connexions quand celles-ci sont difficiles à retirer. Cette activité mobilise fortement les membres inférieurs et le dos, ce qui peut générer de la fatigue musculaire.

L’activité est réalisée de nuit par des températures proches de 0 °C avec un ressenti de - 4 °C. Or le travail au froid augmente les risques de troubles musculo-squelettiques. L’éclairage limité, principalement assuré par des lampes frontales, demande une vigilance accrue pour assurer la précision des gestes.

De plus, l’activité nécessite de répéter les gestes sur l’ensemble des 180 traverses à raison de 4 selles de rails par traverse (2 à droite et 2 à gauche). L’opération est donc répétée 720 fois réparties entre plusieurs agents.

- Manutentions manuelles

Le chariot lorry demande un effort soutenu de la part des agents car il nécessite une poussée importante au démarrage. De plus, la charge s’alourdit au fil de l’avancement (environ 720 tirefonds et 360 selles en acier). Lors de cette activité, les agents passent environ 55 % du temps à pousser le chariot à la main et le reste du temps à se pencher pour ramasser les tirefonds.

À cela s’ajoutent des facteurs aggravants aussi bien techniques comme le poids du chariot, le type de roues, l’usure des roulements, environnementaux comme la pente/dévers des rails, l’instabilité du sol (ballast), le froid, l’humidité, la chaleur, l’obscurité quand le travail se fait de nuit, et organisationnels comme l’impossibilité de remplacer les big-bags à mi-parcours car la pelle rail-route est occupée et la pression temporelle.

En effet, certains chantiers nécessitent de travailler sous forte pression temporelle (libérer les voies dans des délais contraints), ce qui laisse peu de marges pour des interruptions. L’organisation du travail est structurée de manière à limiter au maximum les pertes de temps. Cette pression temporelle accentue la fatigue physique et peut limiter la vigilance, augmentant le risque d’incidents ou de gestes brusques.

Le remplacement des traverses

Le remplacement des traverses nécessite de :

Tasser et aligner le ballast avec ou sans relevage de la voie à l’aide d’une bourreuse ou d’une caleuse.

Bourreuse

Bourreuse Les agents peuvent également tasser et aligner le ballast à l’aide de fourches et compacter le ballast avec un bourroir autonome thermique (comme sur le chantier ci-dessous).

Utilisation de la fourche et du bourroir

Utilisation de la fourche et du bourroir Le bourroir est utilisé à tour de rôle entre 1 minute 10 secondes et 1 minute 30 secondes. L’activité est perçue comme « pénible » par certains agents car elle cumule le maintien d’une machine vibrante lourde (environ 19 kg) sur sol instable (ballast).

- Positionner les traverses

En fonction des méthodes utilisées, il sera nécessaire de faire un marquage au sol. Deux agents tiennent le mètre et un agent met un trait de peinture jaune fluo au sol aux endroits où doivent être placées les traverses.

Cette tâche implique une flexion répétée du tronc dans un environnement froid et humide, ce qui augmente le risque de troubles musculo-squelettiques.

Avec l’aide du conducteur de pelle rail-route, deux agents mettent en place les traverses (environ 200 kg) en ajustant avec une barre à mine (environ 4,5 kg), ce qui engendre des efforts répétés.

Marquage au sol

Marquage au sol Deux autres opérateurs règlent l’écartement des rails grâce aux repères à la peinture jaune effectués juste avant, qu’ils vérifient grâce à la mise en place d’un fil.

Mise en place des traverses

Mise en place des traverses Fixer les traverses

Cette phase nécessite au préalable la mise en place de la clippeuse (environ 100 kg) sur les rails. La clippeuse permet l’insertion et l’extraction des attaches Fastclips.

Les opérateurs utilisent la pelle rail route et la chaîne présente dans son coffre pour approvisionner la clippeuse sur le rail. Cette méthode permet de réduire le port de charge lourde et de limiter les efforts agissant directement sur le risque lié à la fatigue et le risque de troubles musculo-squelettiques.

Pose de la clippeuse sur le rail

Pose de la clippeuse sur le rail Les agents rencontrent des difficultés pour clipper certaines traverses au rail. Ils doivent clipper en se positionnant en équilibre sur les traverses et ajuster son alignement. Tout ceci est accentué par le manque d’éclairage qui réduit la précision des gestes, augmente la fatigue visuelle, peut engendrer des erreurs et accroître le risque d’accident en limitant la perception du sol instable.

Certaines traverses résistent au clippage, ce qui oblige les agents à donner des coups de masse sur les clips.

Clippeuse

Clippeuse  Vérification des clips et coup de masse

Vérification des clips et coup de masse

- Manutentions manuelles

Ajuster l’alignement de la traverse nécessite de taper, soulever et forcer, et ceci de façon répétée. De plus, les coups de masse donnés lors de clippages 'résistants' engendrent un effort physique intense, accentué par la pression temporelle, ce qui augmente le risque de TMS. L’usage répété de la masse peut également exposer à un danger (la tête du manche peut se dissocier) et entraîner des blessures.

- Postures pénibles

L’utilisation de la clippeuse engendre des flexions des cervicales de façon tenue et répétée mais aussi des flexions du tronc sollicitant le dos et les articulations avec des postures instables liées au ballast et à l’équilibre sur les traverses.

Le manque d’éclairage rend les postures plus contraignantes car les agents doivent parfois ajuster leur position pour mieux voir ce qu’ils font. Il peut aussi affecter la vigilance et la concentration car la nuit l’organisme est naturellement moins en alerte.

Prévisser les tirefonds afin de mettre en place et fixer les nouvelles traverses à l’aide d’une clé à choc.

D’autres tâches comme le vissage des éclisses requiert également l’utilisation d’une clé à choc électrique.

Mise en place des traverses et prévissage des tirefonds avec une clé à choc

Mise en place des traverses et prévissage des tirefonds avec une clé à choc  Vissage des éclisses

Vissage des éclisses

- Vibrations mécaniques

Une clé à choc pèse environ 3,3 kg et présente un niveau vibratoire compris entre 16,7 m/s² et 31,7 m/s² (en fonction des modèles), ce qui est supérieur aux valeurs limites d’exposition sur une moyenne de 8 heures, engendrant une exposition importante aux vibrations mécaniques main-bras.

En fonction des activités, son utilisation peut durer de 5 à 40 minutes (exemple du chantier de jour), et ce de façon répétée, dans un environnement froid et humide.

Les vibrations sont accentuées par le froid et par le couple d’efforts de poussée/serrage exercée sur la poignée.

Soudure aluminothermique

Au cours d’une activité de remplacement de voies, des opérateurs spécialisés vont être amenés à couper et souder les rails par aluminothermie. Cela consiste à couler de l'acier liquide, formé par la réaction chimique entre de l'aluminium et des grains d'oxydes de fer, entre des abouts de rails et des moules latéraux étanches en matière réfractaire.

Pour cela, les agents commencent par mettre en place une tronçonneuse pour découper le rail. Ils préparent ensuite le rail, calculent et vérifient l’alignement parfait des deux rails, puis ils portent et mettent en place un lève-rail.

Pour réaliser la soudure aluminothermique, les opérateurs mettent tout d’abord en place des moules en matière réfractaire au niveau des rails à souder, qu’ils rendent étanches à l’aide d’une pâte à luter. Les rails sont ensuite montés en température à l’aide d’un chalumeau. Ensuite, les opérateurs placent un creuset dans lequel ils vont pouvoir faire fondre un métal d’apport (sous forme de poudre ou de grains) à l’aide d’un produit d’amorçage. Le métal chauffé coule ensuite dans le moule par gravité. L’opération est renouvelée autant de fois que nécessaire.

Mise en place de la tronçonneuse et découpe du rail

Mise en place de la tronçonneuse et découpe du rail Une fois la soudure terminée, ils retirent le creuset et les moules, puis ils viennent dégrossir au moyen d’une meuleuse et d’une ébavureuse afin d’enlever l’excédent de métal.

Soudure aluminothermique

Soudure aluminothermique - Manutentions manuelles

L’activité de soudure sollicite de façon importante le bas du dos car il est nécessaire d’aller chercher les outils adéquats (tronçonneuse environ 18 kg, meuleuse environ 7 kg, ébavureuse environ 55 kg…) pour préparer la soudure et souder. L’ébavureuse est portée à deux pour limiter la charge. Les membres supérieurs sont également fortement sollicités car les outils sont maintenus pendant toute la durée de l’opération dans des postures en flexion du tronc ou en appui sur les genoux.

Postures pénibles

L’activité en tant que telle implique forcément une flexion du tronc importante pour pouvoir travailler au niveau du rail ainsi qu’un travail sur un ou deux genoux. De plus, les accès sont contraints et nécessitent de travailler les bras tendus avec le maintien des outils.

- Vibrations mécaniques

Les outils utilisés génèrent des vibrations au niveau des mains-bras. De plus, la meuleuse ou la tronçonneuse ont des niveaux vibratoires compris autour de 8 m/s² (pour la meuleuse) et 7 m/s² (au niveau de la poignée de la tronçonneuse), ce qui est supérieur aux valeurs limites d’exposition sur une moyenne de 8 heures.

À cela, s’ajoutent des facteurs aggravants comme la polyexposition liée aux postures, à la manutention, et au dégagement de fumées toxiques et de poussières métalliques. Ces opérations peuvent se dérouler en milieu fermé (tunnel). Dans ces conditions, l’exposition est accrue.

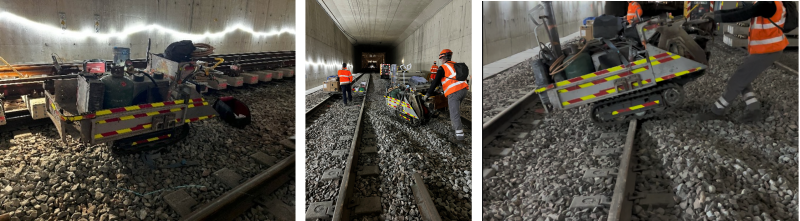

Une fois les soudures terminées, les agents spécialisés utilisent un chenillard pour déplacer et ranger les matériels utilisés.

Déplacement du chenillard

Déplacement du chenillard En fin d’opération, les agents doivent également évacuer les déchets en les transportant à l'aide d'un seau.

Transport du seau contenant les déchets

Transport du seau contenant les déchets - Manutentions manuelles

L’agent spécialisé aide dans certains franchissements le chenillard motorisé qui pèse environ 200 kg à vide. Cette activité sollicite les muscles, les articulations et les tendons notamment au niveau du dos, de l’épaule et du membre supérieur droit ou gauche en fonction de la position.

L'effort nécessaire pour conduire le chenillard est accentué par des facteurs comme l’environnement sombre, le sol instable (ballast) et l’enjambement des rails.

De plus, la nécessité de maintenir en équilibre le chenillard avec des appuis irréguliers sollicite davantage les articulations des membres inférieurs et des muscles stabilisateurs du tronc. Tout comme le fait de devoir faire passer le chenillard sur l’autre voie sollicite fortement tout le corps.

Le transport des déchets, sur une distance conséquente, au moyen d’un seau sollicite également les muscles, les articulations et les tendons au niveau du dos, de l’épaule et du membre supérieur. Le port de charge s’effectue à deux.

L’environnement de travail (sombre, de nuit), le manque de prises confortables, le fait de tenir le seau d'une seule main, le sol instable (ballast), le fait de devoir enjamber le rail, le maintien de l’équilibre sont autant de facteurs qui accentuent l’effort, le besoin de concentration et d’attention.

Afin de limiter leurs contraintes, les agents ont mis en place une pratique de prévention consistant à faire glisser le seau sur le rail pour éviter de le porter sur tout le déplacement.

Autres risques identifiés

L’observation des 3 chantiers a également pu mettre en avant d’autres risques comme le travail de nuit, l’exposition aux poussières (dont les poussières silice) et aux fumées de soudage.

Travail de nuit

Le travail de nuit entraîne une désynchronisation du rythme circadien, affectant le sommeil, la vigilance et la récupération.

Cette perturbation est associée à une augmentation du risque de troubles métaboliques (diabète de type 2, obésité), de maladies cardiovasculaires et de certains cancers (INRS, 2018).

La réduction de la durée et de la qualité du sommeil favorise également la fatigue chronique et les troubles de l’attention, augmentant le risque d’accidents de travail (INSERM, 2016).

Le travail de nuit peut être également associé au froid. Le froid provoque une vasoconstriction, réduisant l'apport sanguin aux extrémités. Cette diminution de la circulation rend les tissus plus vulnérables aux lésions causées par les vibrations, notamment au niveau des nerfs, des muscles et des articulations. L'exposition au froid peut entraîner une baisse de la sensibilité tactile et de la dextérité, obligeant les travailleurs à exercer une force de préhension plus importante lors de l'utilisation d'outils vibrants. Cette augmentation de la force nécessaire accroît l'exposition aux vibrations et la fatigue musculaire. Le froid et l’exposition aux vibrations sont des facteurs reconnus pour aggraver les TMS.

Risques chimiques

Le métier de poseur de voies ferrées expose à d’autres risques comme celui de l’inhalation de poussières dont la silice cristalline alvéolaire.

Les agents sont amenés à travailler à proximité et en contact avec le ballast lors d’activité de renouvellement de voie ballast (RVB).

Le ballast est constitué de matériaux de carrière résistants, durs, non gélifs (gneiss, porphyres, basaltes, etc.) anguleux et ayant une très forte résistance à l’abrasion. Son rôle est de supporter, transmettre et répartir les charges, amortir les vibrations, ancrer les traverses et drainer rapidement les eaux de pluie.

Lorsqu’il est déchargé, déplacé, nivelé, il peut générer des poussières fines contenant de la silice cristalline alvéolaire.

Deux types d’exposition sont possibles : soit une exposition passive liée à l’émission de poussières de silice dans l’environnement des chantiers (ex. ci-dessus), soit une exposition liée à une intervention directe sur les matériaux.

Par exemple, lors de l’activité de bourrage, les agents se situent juste au-dessus des émissions de poussières car ils doivent contrôler le ballastage et la bonne quantité de ballast mise en place.

Pour limiter l’exposition aux poussières de silice cristalline, il est nécessaire de mettre en œuvre des procédés de travail moins émissifs tels que le travail à l’humide ou l’aspiration à la source.

Par ailleurs, les opérateurs spécialisés en soudure peuvent être exposés à d’autres risques.

L’exposition aux fumées de soudage peut conduire à des maladies respiratoires, rénales ou du système nerveux central, et l’activité de soudage peut également exposer les opérateurs aux risques d’asphyxie-anoxie (appauvrissement de l’atmosphère en oxygène lié à l’utilisation de procédés de soudage sous protection gazeuse), aux brûlures de la peau (par contact, par projection, etc.), à des lésions oculaires et auditives.

Préconisations

Préconisations liées à l’organisation du travail

1. Améliorer la coopération avec le client

Des points réguliers, où les contraintes et objectifs sont partagés, sont réalisés avec la MOE et les autres entreprises intervenantes pour suivre le chantier et trouver les solutions adaptées.

Les sujets de santé et sécurité au travail sont pilotés par la MOA, et remontés régulièrement par la MOE, et partagés avec le CSPS, sans crainte de sanctions ou pénalités, et traités.

Dans certaines situations, les moyens techniques peuvent être partagés entre les entreprises. Par exemple, questionner sur l’évolution des moyens de fixation (clips) avec le client et sur l'existence d'alternatives moins pénibles pour les opérateurs.

2. Améliorer l'organisation au sein du collectif de travail

La coordination assurée par le chef d’équipe « disponible » et la communication entre les compagnons, qui favorise le développement de l’entraide.

Partager les savoir-faire de prudence qui ont pu être développés par les agents. Pour cela, favoriser les échanges et les remontées d’informations à travers des causeries sécurité, des quarts d'heure sécurité, des groupes de travail, des ateliers… Par exemple, partager la technique utilisée pour déplacer le seau de déchets ou celle pour déposer la clippeuse sur les rails qui permet de réduire considérablement le port de charge et une exécution en autonomie.

Ces échanges permettront de déterminer ce qui pourrait faire l’objet de bonnes pratiques et qui pourrait être généralisé par la suite.

Favoriser l’alternance des tâches en diversifiant les contraintes physiques. Par exemple mettre en place des rotations sur les activités telles que l’utilisation de la tirefonneuse, de la clé à choc ou du chariot lorry. Prévoir des habilitations/formations favorisant la polyvalence.

Un tutorat/compagnonnage robuste pour les nouveaux arrivants.

3. Élaborer, en concertation avec les équipes, les critères de sélection des outils et machines

Il est important de définir un processus d’achat, autour de la sélection des outils et des moyens, intégrant les critères tant du point de vue de la performance que de la santé et de la sécurité. Ce processus doit pouvoir être soit participatif et/ou consultatif avec les compagnons et/ou futurs utilisateurs.

Identifier les besoins au regard des opérations à réaliser.

Partager un référentiel commun avec les compagnons sur les critères de choix, comme un cahier des charges intégrant le service matériel, le chargé QSE, le conducteur de chantier, le chef de chantier, des agents…

Définir des modalités de choix participatif intégrant la variabilité des compagnons et des situations (prêt de matériel, mise en test) en intégrant le ressenti des compagnons quant à l’utilisation d’outils déjà référencés.

Par exemple, concernant la tirefonneuse :

Proposer des commandes adaptées aux conditions de travail (boutons manipulables avec des gants en hiver).

Réduire la répétition des gestes en évitant l’utilisation prolongée d’un bouton en maintien continu pour le vissage/dévissage.

Favoriser des commandes marche/arrêt distinctes pour limiter la contrainte physique.

Intégrer un éclairage optimal sur l’outil pour améliorer la visibilité, notamment lors des interventions de nuit ou en faible luminosité (tunnel).

4. Développer une culture de la maintenance préventive

Définir des modalités collectives autour de la maintenance, de l’entretien et du remplacement des outils, l’objectif étant de développer un processus collectif plutôt que d’être axé sur la responsabilité individuelle.

Anticiper l’usure pour éviter les imprévus à travers la remontée d’informations et valoriser le matériel pour qu’il soit perçu aussi bien comme un levier de performance que comme un levier de préservation de la santé.

5. Sensibilisation des conducteurs de chantier, managers et agents à la prévention de la santé

Avec l’aide des services de santé au travail et du médecin du travail, mieux former et sensibiliser les conducteurs de chantier, les chefs de chantier, les chefs d’équipe et les agents aux conséquences sur la santé des différents risques, et particulièrement des risques différés (TMS, risques chimiques), et comment s’en préserver.

Par exemple, concernant les vibrations, savoir repérer les premiers signes de troubles (fourmillements, perte de force, douleurs) pour prévenir les syndromes vibratoires comme le syndrome de Raynaud.

6. Répartition de la charge de travail

L’alternance entre efforts intenses (retrait des connexions, déboulonnage des voies, fixation des traverses) et périodes d’attente prolongées dans le froid entraîne un refroidissement du corps avant une nouvelle phase d’effort soutenu.

Pour éviter et limiter les accidents, mettre à profit les temps de latence, notamment lors du passage de la bourreuse, durant lesquels les opérateurs ne peuvent pas intervenir directement, pour permettre aux équipes de se réchauffer, par exemple en consommant une boisson chaude, sans impacter le rythme global du chantier.

Préconisations liées à la technique

1. Limiter le poids et la manutention manuelle

Benchmark des avancées technologiques en lien avec les pratiques professionnelles.

Recueillir les retours d’expérience des agents sur les difficultés rencontrées lors de l’utilisation d’outils, d’engins ou de matériaux.

Par exemple, concernant la technologie des traverses et les différents systèmes de fixation (clippeuse, tirefonneuse, autres alternatives). Concernant la clippeuse, coécrire un cahier des charges intégrant les contraintes des chantiers nocturnes et en environnement difficile (dispositif qui n’enclenche pas certains clips, boutons de commande difficiles à actionner avec des gants). L’objectif est de limiter les efforts excessifs liés aux coups de masse et de réduire l’exposition aux vibrations. Si cela s’avère nécessaire, il est possible d’explorer des solutions mécaniques ou pneumatiques pour éviter l’usage de la masse.

2. Réduire la transmission des vibrations

Tenir compte des mesures des valeurs limites d’exposition réalisées, pour réduire l’exposition à la source en choisissant des outils et des machines à faible niveau vibratoire et respectant les normes en vigueur (outils et machines conformes à la directive 2002/44/CE).

Mettre en place des systèmes d’amortissement (roulement à billes, poignée).

Limiter le temps d’exposition sur une machine en alternant avec un autre agent.

3. Travail de nuit

- Évaluer les besoins en éclairage mobile pour assurer une visibilité optimale sans gêner la progression des équipes.

- Éviter les éblouissements, assurer une bonne perception des obstacles.

- Intégrer de l’éclairage sur les machines-outils.

4. Réduire l’exposition aux risques chimiques

Concernant l’exposition aux poussières de silice cristalline, il est nécessaire de mener une démarche d’évaluation des risques approfondie en identifiant l’ensemble des tâches concernées (durée, fréquence) ainsi que les modes opératoires mis en œuvre avec les mesures de prévention dédiées (travail à l’humide).

Les opérations réalisées par le poseur de voies ferrées pouvant générer une exposition de l’opérateur, il est nécessaire de mettre en place les mesures suivantes :

Limiter l’émission de poussières à la source en privilégiant les procédés humides: arrosage des matériaux, brumisation.

Doter la bourreuse de systèmes d’aspiration intégrés.

Organiser le travail, notamment en limitant le temps d’exposition des agents et en les éloignant le plus possible de la source d’émission de poussières, notamment pour ceux qui ne sont pas indispensables à la tâche.

Pour s’assurer de l’efficacité des mesures des prévention mises en place et vérifier le respect des valeurs limites d’exposition professionnelles (VLEP), l’employeur doit mettre en place annuellement son contrôle technique, selon les dispositions de l’arrêté du 15 décembre 2009.

Concernant l'exposition aux poussières de silice cristalline alvéolaires, il est obligatoire de réaliser des mesures de valeurs limites d’exposition.

Limiter le temps d’exposition des agents et les éloigner le plus possible de la source d’émission de poussières, notamment pour ceux qui ne sont pas indispensables à la tâche.

Limiter l’émission de poussières à la source en privilégiant les procédés humides: arrosage des matériaux, brumisation.

Doter la bourreuse de systèmes d’aspiration intégrés.

Concernant l’exposition aux fumées de soudage, les mesures de prévention à mettre en œuvre doivent être adaptées en fonction du procédé de soudage (aluminothermique ici, ou dans d’autres cas, électrique), des matériaux de base et d’apport utilisés, et du lieu de travail (atelier, chantier, espace confiné). Elles reposent entre autres sur les points suivants : l’utilisation de produits et de procédés de soudage moins émissifs, la mise en place d’un captage des fumées de soudage à la source et d’une ventilation générale, la mise à disposition d’équipements de protection individuelle adaptés (gants anti-chaleur munis de manchettes contre les brûlures, vêtements ignifugés) et la formation des soudeurs à la bonne utilisation des équipements de travail et de protection individuelle.

Préconisations liées aux équipements de protection individuelle et aux vêtements de travail

1. Vibrations et froid

Utiliser des gants anti-vibrations à condition qu’ils soient adaptés et ne gênent pas la prise en main. Possibilité de changer de gants en cas de pluie et de les faire sécher. Gants de différentes tailles afin d’être les plus adaptés possible.

Intégrer au cahier des charges et dans les dotations faites aux agents des EPI et des vêtements intégrant des notions de confort et adaptés aux situations de travail (pluie, froid, chaleur).

Être vigilant et faire un suivi de l’usure des EPI.

2. Risques chimiques

- Lorsqu’un dispositif de protection collective (arrosage ou aspiration), pour les inhalations de poussières de silice, ne peut être installé ou lorsqu’il s’avère insuffisant, doter les agents d’équipements de protection respiratoire (EPR) adaptés (appareil de protection respiratoire filtrant à ventilation libre ou à ventilation assistée).

- Les agents doivent être formés à l’utilisation et à l’entretien de leurs équipements de protection respiratoire.