© SoftOffice

Technicien CVC (chauffage, ventilation, climatisation) : prévention des TMS

Mis à jour le : 09/12/2025

Les missions d’un technicien CVC sont multiples. Il assure à la fois la conduite, l’entretien, la maintenance préventive et corrective des différentes installations de climatisation, ventilation et chauffage au sein des bâtiments. Lors de création d’un réseau CVC, le technicien est soumis à de fortes contraintes posturales et aux vibrations des outils (meuleuse, visseuse, perforateur, sertisseuse) lorsqu’il est amené à passer des canalisations dans les trémies, au sol ou au plafond. Il est également très dépendant de la coordination des travaux qui ont lieu entre les gaineurs, les tuyauteurs, les calorifugeurs mais aussi entre les autres corps de métier de type maçonnerie et plaquistes. Les facteurs de risque de TMS, notamment en lien avec les postures pénibles, sont fortement liés à l’environnement de travail qui impose de réaliser son activité à même le sol ou bien au plafond.

Cette solution présente les principaux résultats d'une étude ergonomique* menée sur des chantiers, dans le cadre du dispositif Fipu (Fonds d'investissement dans la prévention de l'usure professionnelle) financé par la Cnam. L'étude a été analysée par les experts de la direction technique de l'OPPBTP pour identifier les situations de travail à risque de troubles musculo-squelettiques (TMS) dans l'objectif de proposer des solutions pour améliorer les conditions de travail, réduire voire éliminer les TMS. Pour en savoir plus sur le dispositif Fipu, ses aides financières et les équipements subventionnés, consultez notre boîte à outils TMS/Fipu.

* Cabinet Ergonova

Principaux impacts prévention

Agir dès les phases de préparation d’un chantier, en tenant compte de ses spécificités et des risques associés, permet d’appréhender et d’agir sur les problématiques de TMS. Il est ainsi possible d’anticiper les phases d’activité qui induisent des postures pénibles et de la manutention manuelle importante. Le partage de bonnes pratiques à l’ensemble de la profession et la recherche de solutions innovantes, organisationnelles et techniques permettront de limiter les risques de TMS.

Atteintes musculaires et articulaires

En quoi consiste la réalisation d'un réseau CVC ?

La réalisation d’un réseau CVC consiste à mettre en œuvre les canalisations d’eau chaude, d’eau glacée ou les gaines permettant de raccorder les chaudières et des centrales de traitement d’air (CTA) aux équipements terminaux pour le chauffage, la climatisation ou la ventilation.

Le réseau principal de chauffage et les gaines de ventilation sont généralement acheminés au travers des trémies. Ces réseaux vont s’étendre par l’intermédiaire d’une nourrice (ou panoplie : terme de l’entreprise) permettant d’orienter les flux jusqu'aux cassettes de climatisation implantées dans chaque pièce du bâtiment. L’activité sur le chantier nécessite donc :

- d'installer une CTA et une chaudière ;

- de réaliser le réseau d’air (gaines) de la trémie à tous les niveaux du bâtiment ;

- de réaliser le réseau tuyaux dans la trémie ;

- de réaliser le réseau tuyaux plafond et connexion au réseau central ;

- de calorifuger chaque tuyau ;

- d'installer des blocs climatisation.

Certaines photos peuvent montrer des écarts aux règles habituelles de sécurité : elles reflètent la réalité des chantiers observés. Leur but n’est pas de montrer un exemple parfait, mais de représenter des situations réelles sur le terrain.

Quels sont les risques liés aux différentes phases d'activité pouvant favoriser l'apparition des troubles musculo-squelettiques ?

L'équipement d'une trémie

Cette activité nécessite de réaliser, au préalable, l’équipement d’une trémie qui peut prendre entre 15 jours et un mois selon le nombre de niveaux du bâtiment. Les différentes phases de travail qui la composent sont :

- la préparation des tuyaux ;

- la fixation des supports rails ;

- la préparation des sections coudées ;

- la soudure des différents éléments ;

- le montage des retours vannes et purgeurs à 30 cm du plafond.

La trémie permet de distribuer des réseaux de chauffage et de climatisation de chaque plateau aux différents étages d’un bâtiment. Les trémies passent au travers des planchers pour l’ensemble des étages. Elles peuvent intégrer les réseaux d’eau, de chauffage, de climatisation ou d'autres réseaux.

Trémies

Trémies

Trémies

Trémies Pour la préparation des réseaux, il est tout d’abord nécessaire de découper des tubes acier de gros diamètres (150 mm) :

- Les tuyaux sont approvisionnés par grue en fagots de 8 ou 10 pièces de 6 mètres de long. Ils sont découpés à la disqueuse, en section de 3 mètres, directement soit au niveau de la zone de stockage ou au plus proche de la zone de travail.

- Une soudure est réalisée pour solidariser les tuyaux et les fixer sur les supports.

- Les tuyaux sont placés en position verticale au moyen d’un palan ou d’une chèvre

La fixation des supports rails, qu’ils soient au sol ou au mur, nécessite à la fois du perçage, de la découpe ainsi que le vissage des rails.

La préparation des sections coudées est réalisée à la meuleuse avec un cintrage des tuyaux ; toutes les extrémités sont biseautées. Pour préparer les travaux de soudage, la soudure des jonctions des sections coudées peut se faire à la flamme (au chalumeau) ou à l’arc en fonction du chantier. Le compagnon raccorde ensuite les vannes ou purges.

Une soudure est réalisée pour solidariser les tuyaux et les fixer sur les supports.

La préparation des sections coudées est réalisée à la meuleuse avec un cintrage des tuyaux ; toutes les extrémités sont biseautées. Pour préparer les travaux de soudage, la soudure des jonctions des sections coudées peut se faire à la flamme (au chalumeau) ou à l’arc en fonction du chantier. Le compagnon raccorde ensuite les vannes ou les purges.

Préparation et soudure au chalumeau

Préparation et soudure au chalumeau

Raccordement

Raccordement - Manutentions manuelles et acheminement

La préparation des tuyaux induit des contraintes liées aux manutentions manuelles importantes car un tuyau pèse environ 90 kg et il est nécessaire de l’acheminer jusqu’à la zone de stockage, a minima 10 fois par jour.

Des facteurs aggravants peuvent exister comme l’absence d’équipements de manutention mécanique tels que les grues facilitant la livraison. Ainsi que la distance à parcourir entre la zone de stockage et la zone de travail. La manutention peut se faire seule ou à deux opérateurs.

Les sections coudées quant à elles pèsent environ 10 kg.

- Postures pénibles

La découpe des sections ainsi que la réalisation de la soudure d’un point d’accroche obligent à des flexions du tronc ainsi que des appuis prolongés sur les genoux.

L’installation des sections de tuyau nécessite de travailler les bras au-dessus des épaules avec un angle supérieur à 60° avec un temps d’exposition pouvant dépasser 2 heures/jour.

Pour fixer les supports rails, il est nécessaire de réaliser le perçage et le vissage au sol ; le compagnon se retrouve soit en flexion du tronc soit en appui sur les genoux.

La soudure des jonctions coudées induit également des contraintes posturales comme la flexion du tronc lors de la prise des jonctions, des flexions et rotations des cervicales afin de visualiser la zone de travail à souder ainsi que la sollicitation des membres supérieurs pour maintenir la lance à souder (environ 10 minutes par soudure).

- Vibrations mécaniques

Le meulage des soudures, à l’aide d’une meuleuse, induit des vibrations mains-bras jusqu’à 6,3 m/s2 et dure environ 30 minutes par section. Il y a 16 à 20 sections par fagot à réaliser.

L’activité de fixation des supports rails nécessite l’utilisation d’outils vibrants tels qu’un perforateur afin de percer le béton (compter environ 10 à 15 minutes d’utilisation par support à réaliser). Le perforateur induit des vibrations jusqu’à 8,8 m/s2 ; également l’utilisation d’une disqueuse pour découper le rail (compter environ 3 à 5 minutes par rail) ainsi qu’une visseuse pour visser le rail (compter environ 10 minutes).

La soudure des différents éléments des jonctions coudées peut dépasser 2 heures par jour.

Des facteurs aggravants peuvent s’ajouter comme l’état des outils ou des consommables : sont-ils entretenus, obsolètes en termes de normes vibratoires ? Sont-ils également mis à disposition ?

La réalisation des réseaux au plafond

Les réseaux au plafond suivent les couloirs d’un bâtiment depuis les alimentations situées dans les trémies. Ils sont composés de quatre circuits - deux circuits aller et deux circuits retour - pour permettre la circulation d’eau chaude et d’eau froide vers la centrale.

Afin de réaliser l’installation du réseau au plafond, différentes phases de travail sont nécessaires comme :

- l’installation des supports de fixation ;

- la pose et la fixation des tuyaux ;

- le raccordement des tuyaux/sertissage ;

- l’installation d’une nourrice ou panoplie.

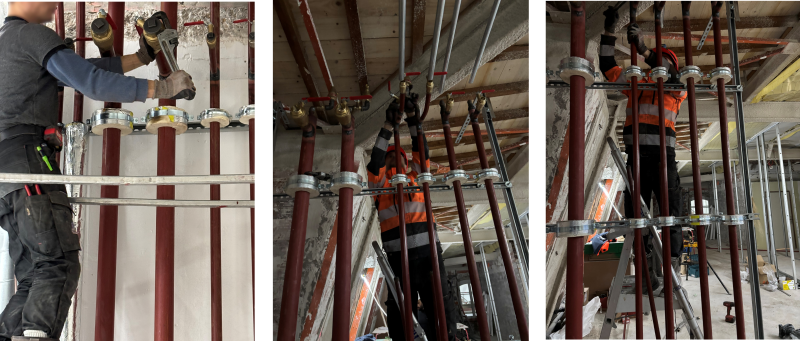

L’installation des supports de fixation, type crapaud, et des rails nécessite une phase de boulonnage ou de vissage, à la fois pour les supports de fixation de chaque côté des poutrelles IPN (poutrelles en Ɪ à profil normal) ainsi que pour l’installation des rails. Le vissage est réalisé à la main à l’aide d’une clé à cliquet.

Phase de boulonnage

Phase de boulonnage Les tuyaux sont approvisionnés par un autre compagnon. Il est indispensable de passer tous les tuyaux dans chaque collier, d’effectuer un vissage partiel, d’ajuster l’alignement avant de visser définitivement.

Le raccordement des tuyaux entre eux est réalisé par sertissage. Pour ce faire, le compagnon ajuste les tuyaux à la meuleuse, puis réalise un biseau. Ce travail peut être réalisé manuellement si besoin. Il pose ensuite des raccords, cale les tuyaux puis les sertit avec un équipement électroportatif.

De plus, la pose de la nourrice (panoplie) oblige à installer les quatre raccords en T, de préparer les découpes à la meuleuse, d’aligner les raccords, de les biseauter, de raccorder la panoplie au réseau, de sertir et de visser les vannes.

Pose de la nourrice

Pose de la nourrice

Sertissage

Sertissage - Manutentions manuelles

La réalisation de réseau au plafond induit des contraintes liées aux port de charge des outils. La meuleuse ou la sertisseuse pèsent environ 5 kg et les nourrices entre 3,5 et 5 kg.

Des facteurs aggravants peuvent exister comme la poly-exposition car le port de charge s’effectue notamment les bras au-dessus des épaules et est maintenu au-delà de 15 minutes.

- Postures pénibles

Que ce soit pour l’installation des supports de fixation (crapaud et rails) ou des tuyaux au plafond, ces activités nécessitent de visser, découper, sertir et engendrent des postures avec une élévation des bras au-delà de 60° et une extension des cervicales, des postures qui sont, de plus, maintenues dans le temps.

- Vibrations mécaniques

Les actions de vissage, découpe et sertissage engendrent des vibrations allant jusqu’à 2,5 m/s2 plus de 15 minutes par jour.

L'installation du réseau d'air (gaines et blocs climatisation)

Les compagnons acheminent les gaines de ventilation (environ 36 kg) du stockage à la zone de travail. La manutention est réalisée à deux opérateurs jusqu’au lève-gaine. Selon l’accessibilité des lieux, la gaine peut être montée par un lève-gaine, un palan ou à la main.

Le montage des gaines sur les étages nécessite la fixation des rails et l’assemblage des sections cylindriques, que ce soit au plafond ou au niveau du sol.

L’installation des blocs de climatisation se fait à l’aide de PIRL ou d’escabeau.

Installation du bloc de climatisation

Installation du bloc de climatisation - Manutentions manuelles

L’installation des gaines de ventilation et des blocs de climatisation induit des contraintes liées au port de charge des gaines pouvant atteindre 36 kg et qui peut dépasser une tonne par niveau de trémie.

Le port de charge est accentué par le maintien de la charge les bras au-dessus de 60°.

- Postures pénibles

L’installation des supports des fixations, des rails, des blocs de climatisation, ainsi que la jonction des gaines cylindriques au plafond, nécessite de travailler les bras en élévation et cette posture peut dépasser 1 heure par jour.

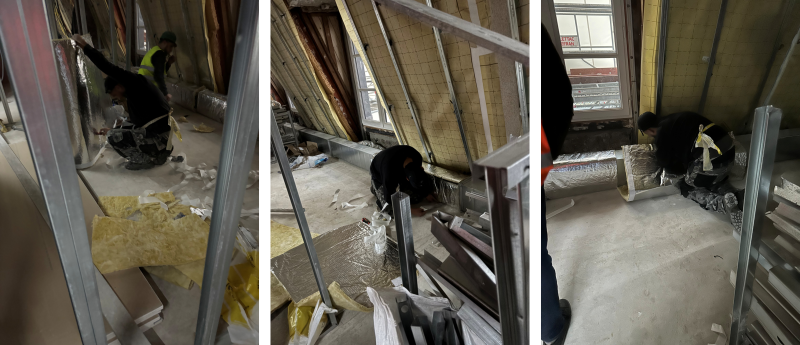

Le calorifugeage

Le calorifugeage des tuyaux transportant des fluides ou des gaines de ventilation consiste à isoler thermiquement ou acoustiquement. Une gaine isolante est appliquée pour enrober les gaines, tubes et les coudes constituant les réseaux humides et les réseaux secs.

L’isolant est découpé au cutter directement sur les réseaux fixés ce qui implique de travailler soit au sol soit au plafond.

Découpe et pose de l'isolant

Découpe et pose de l'isolant - Postures pénibles

L’activité de calorifugeage nécessite de travailler soit au sol, ce qui implique une flexion du tronc ou un appui des genoux au sol, soit au plafond ce qui engendre un travail avec les bras au-dessus des épaules. Ces postures peuvent dépasser 2 heures par jour en termes d’exposition.

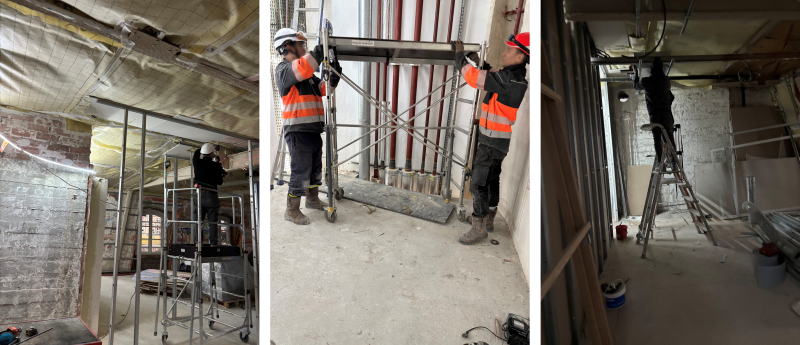

Les problématiques liées aux usages des plates-formes

Sur le chantier, différentes plates-formes ont été utilisées afin de permettre aux compagnons de travailler à hauteur. Parmi elles :

- une plate-forme individuelle roulante (PIRL),

- un échafaudage roulant,

- un escabeau.

Les niveaux des zones de travail étant très variables, les compagnons peuvent se trouver en partie basse ou en partie haute de l’échafaudage, ce qui va entraîner des flexions du rachis ou des élévations des membres supérieurs.

De plus, les difficultés d’accès des zones de travail peuvent soit empêcher l'installation de la plate-forme la plus adaptée ou bien induire des montages et démontages plus fréquents.

On constate alors :

- une augmentation des manutentions manuelles des différents éléments,

- une perte de temps dans la réalisation des tâches,

- des pratiques à risque.

PIRL / Échafaudage roulant / Escabeau

PIRL / Échafaudage roulant / Escabeau Préconisations

Préconisations liées à l'organisation du travail

1. Planification MOA et MOE

La planification des travaux et l’anticipation des situations de travail permettent de limiter l’exposition aux facteurs de risque d’où l’importance du dialogue entre le maître d’ouvrage (MOA) et le maître d’œuvre (MOE).

Le choix des moyens techniques et des modalités de leur mise en œuvre est sous l’autorité du MOA (il finance) sur les propositions de son MOE. Il est donc nécessaire que le dialogue entre MOA/MOE puisse se faire le plus tôt possible dans le projet, dès la phase des études, en phase conception, et ce, jusqu’à la réalisation des travaux. Cela permettra de comprendre les attentes et les besoins du projet et d'optimiser les changements et les évolutions en cours de réalisation pour une meilleure prise en compte des impacts de ces changements sur la santé des opérateurs et les coûts de l’installation. Cette concertation permet d’éviter de modifier le travail déjà réalisé et de perdre du temps.

L’enjeu est de réduire au maximum et de subir le moins possible les aléas liés aux travaux, qui seront une constante, et de trouver le bon compromis en termes de :

- qualité attendue,

- coûts et délais de réalisation,

- sécurisation du chantier,

- sécurisation des situations de réalisation des travaux,

- modes opératoires à réaliser les plus préservant pour la santé et les moins exposants en phase réalisation.

Pour plus d'informations sur le rôle central du MOE, consultez notre article « Des opérations de construction menées en prévention : le rôle central du maître d’œuvre »

2. Coordination sécurité et protection de la santé de la conception à la réalisation

Une opération de construction nécessite l’intervention de différents acteurs aux compétences variées et complémentaires. Des règles claires, établies en amont et partagées entre le maître d’ouvrage (MOA), son maître d’œuvre (MOE) et son coordonnateur SPS (CSPS) contribuent à la mise en place d’une démarche de prévention opérationnelle et solide. Ce sont les modalités pratiques de coopération.

L’instruction des choix doit intégrer les notions de :

- qualité attendue,

- coûts et délais de réalisation,

- sécurisation du chantier,

- sécurisation des situations de réalisation des travaux,

- modes opératoires à réaliser les plus préservant pour la santé et les moins exposants en phase réalisation.

Consultez nos articles « Les modalités pratiques de coopération : un outil de pilotage des équipes de conception, au service de la prévention » et « La coordination SPS en phase de conception d'une opération de construction : plus qu’une obligation réglementaire, une opportunité pour les maîtres d’ouvrage ».

3. Dialogue et concertation avec les équipes

Le dialogue et la concertation avec les équipes concernées permettent de mieux anticiper les aléas et la variabilité de chaque chantier. L’objectif étant de mettre en lien les moyens associés et les modes opératoires les plus efficients (qualité, sécurité, santé).

Concrètement, il est important de partager avec les équipes « comment » on va réaliser réellement pour définir collectivement les pratiques les plus « sécurisantes » et « préservantes ». Par exemple, se questionner sur comment acheminer le matériel jusqu’à la zone de travail (condition de circulation, condition de montage/démontage), cette étape participant à augmenter l’exposition aux facteurs de risque. Ou encore, comment anticiper la mise en œuvre du matériel mis à disposition.

4. Processus d'achat et dotation de matériel participatif et itératif

Il est important de définir un processus d’achat, autour de la sélection des outils et des moyens, intégrant les critères tant du point de vue de la performance que de la santé et de la sécurité. Ce processus doit pouvoir être participatif et/ou consultatif avec les compagnons et ou futurs utilisateurs.

Par exemple, il semble important :

- d‘identifier les besoins au regard des opérations à réaliser ;

- de partager un référentiel commun avec les compagnons sur les critères de choix ;

- de définir des modalités de choix participatif intégrant la variabilité des compagnons et des situations (prêt matériel, mise en test) en intégrant le ressenti des compagnons quant à l’utilisation d’outils déjà référencés.

La commande des consommables doit être réfléchie et réalisée au regard des capacités de stockage, des moyens de transport et de manutentions mais également des modes opératoires afin de réaliser des commandes qui soient le plus adaptées et non « comme on a l’habitude de faire ».

5. Développer une culture de la maintenance préventive

- Définir des modalités collectives autour de la maintenance, de l’entretien et du remplacement des consommables est l’une des responsabilités du MOA. L’objectif étant de développer un processus collectif plutôt que d’être axé sur la responsabilité individuelle.

- Anticiper l’usure pour éviter les imprévus à travers la remontée d’informations et valoriser le matériel pour qu’il soit perçu aussi bien comme un levier de performance que comme un levier de préservation de la santé.

Par exemple, utiliser des capteurs connectés sur les systèmes de plomberie et CVC (capteurs de débit, de température, de vibration) qui permettront de surveiller en continu l’état des installations et de déclencher des alertes en cas d’anomalie, anticipant ainsi les pannes.

Autre exemple concernant les algorithmes de maintenance prédictive qui permettent d’utiliser les données des capteurs pour prévoir les besoins de maintenance, optimisant les interventions et limitant les urgences.

6. Gestion des ressources et suivi des travaux

- Limiter l’exposition aux mêmes facteurs de risque à travers la polyvalence pour organiser des rotations sur les périmètres et favoriser l’alternance des tâches. Par exemple, les contraintes sont différentes si l’on travaille sur les trémies ou sur le réseau au plafond.

- Identifier des opérateurs ressources et/ou référents pour faciliter l’intégration des nouveaux et la transmission de bonnes pratiques. Le dimensionner dans le pilotage de la charge.

- Utiliser des applications d’aide à la planification et au suivi des travaux. L’utilisation du BIM (Building Information Modeling) en 3D permet de modéliser les réseaux de plomberie et CVC en amont, évitant les interférences avec d’autres corps de métiers. Cela réduit les reprises et optimise l’organisation des tâches sur le chantier.

- Des applications mobiles pour le suivi des interventions facilitent la communication en temps réel entre les équipes et le suivi des tâches, améliorant la réactivité et réduisant le stress lié aux imprévus.

Préconisations liées à la technique

Le MOA, avec l’appui de son MOE et du CSPS, doit mettre en œuvre des moyens communs notamment liés aux manutentions, levage et travaux en hauteur.

1. Moyens d'accès au travail en hauteur

Mettre à disposition des plates-formes pour le travail permettant d’avoir des hauteurs variables et limiter les régulations posturales. Par exemple, des PILR réglables, des échafaudages roulants télescopiques ou des nacelles semi-électriques ou électriques.

2. Outils électriques et ergonomiques

Les outils de dernière génération chez certains constructeurs intègrent des propriétés techniques avec des systèmes innovants allant dans le sens de la sécurisation et de la préservation de la santé tels que :

Système ACV : système antivibrations qui réduit les vibrations ressenties.

Système ARC : système antirotation qui permet un arrêt instantané des outils de perçage et de vissage lorsque le foret se bloque dans la surface, ce qui limite le risque de torsion des membres supérieurs.

Système antichute : système qui permet un blocage instantané des outils tranchants lorsque celui-ci tombe.

Presse à sertir électrique : outil qui permet de réaliser des raccordements rapides et sécurisés sur des tuyaux multicouches ou en cuivre sans soudure, réduisant la fatigue et le risque de brûlures.

Clé à molette réglable à cliquet : outil qui facilite le serrage dans les espaces restreints grâce à son mécanisme de cliquet intégré, limitant les mouvements répétitifs.

Perceuse-visseuse : compacte et légère la perceuse-visseuse est conçue pour limiter la fatigue lors d’utilisations prolongées et adaptées aux travaux en hauteur.

Il est important de penser aux options telles que des lampes intégrées pour faciliter la visualisation et limiter l’exposition aux postures contraignantes.

Il est nécessaire d’être vigilant sur les caractéristiques techniques des outils et du matériel en termes de vibrations, d’acoustique, de poids, de préhension, et de tenir compte des exigences normatives actuelles. Privilégier des outils avec revêtement antivibrations et des poignées adaptées à la prise en main.

3. Outils permettant de réduire le port de charges lourdes

- Chariot de transport modulaire électrique permettant de transporter facilement plusieurs caisses à outils empilables, évitant le port manuel de charges lourdes.

- Treuils et palans électriques portables permettant de réduire le risque de blessures dorsales.

- Outils de type monte-matériaux pouvant aider à mettre à hauteur le matériel pour limiter le travail avec les bras au-dessus des épaules.

- Gerbeurs pouvant s’autocharger dans le véhicule (en cas d’absence de hayon au niveau du véhicule) pour faciliter le chargement, déchargement des matériaux.

4. Outils connectés et diagnostics à distance

- Multimètres connectés qui transmettent les mesures en temps réel à un smartphone, permettant de diagnostiquer à distance les problèmes électriques des systèmes CVC.

- Caméras thermiques pour détecter les fuites de chaleur dans les installations de chauffage ou les ponts thermiques, sans démontage.

- Applications de réalité augmentée utilisées pour superposer les schémas d'installation sur le chantier, réduisant les erreurs de montage.

Préconisations liées aux équipements de protection individuelle

1. Genouillères

Pour limiter le risque de lésions au niveau des genoux (problème de ménisque, hygroma du genou : voir les tableaux 57 et 79 des maladies professionnelles), il est nécessaire de mettre à disposition des protections pour les genoux soit directement intégrées dans les vêtements de travail, soit mettre à disposition des genouillères amovibles ou des genouillères avec gel qui offrent un meilleur confort.

2. Lunettes

Pour garantir une vision claire en milieu humide ou chaud et afin d’augmenter la sécurité, il est nécessaire de mettre à disposition des lunettes de protection antibuée.

3. Gants

Pour manipuler des tuyaux métalliques ou des outils tranchants en toute sécurité, il est nécessaire de s’équiper de gants anticoupure avec adhérence renforcée. Il est important de noter que les gants de travail ordinaires ne réduisent pas la transmissibilité des vibrations et auraient même tendance à l’augmenter selon une étude de l’INRS. De plus, le froid aggrave les effets des vibrations sur la circulation sanguine.

Des essais avec les fournisseurs peuvent être effectués auprès des compagnons afin de sélectionner les protections les plus adaptées (activité, confort, praticité) et les intégrer ensuite dans un package ou au sein d’un catalogue.

Modes opératoires innovants et moyens associés

1. Préfabrication et modularisation

- L’assemblage en atelier permet de réduire le temps passé sur le chantier et d’améliorer les conditions de travail en évitant les travaux dans des espaces exigus. Par exemple, les modules de plomberie type colonnes montantes pré-assemblées, blocs sanitaires préparés en atelier puis simplement raccordés sur site.

Les systèmes modulaires en CVC (ex. : modules de gaines préfabriqués) permettent une installation rapide et sécurisée, limitant les travaux en hauteur et le besoin de soudure sur site.

2. Technique sans soudure

- Les raccords à sertir évitent l’utilisation de chalumeaux, réduisant ainsi les risques d’incendie et d’inhalation de fumées toxiques. Cette méthode est plus rapide et nécessite moins d’effort physique.

- Les raccords instantanés (push-fit) permettent de raccorder rapidement des tuyaux sans outils lourds, limitant les manipulations répétitives.

3. Exemple à partir d'un atelier de fabrication

À partir de la visite de l’atelier de l’entreprise volontaire pour l’étude ergonomique, nous avons pu observer deux types d’activité.

- Le montage de prototype qui va permettre :

- d’alimenter en amont le chiffrage ;

- de déterminer les modes opératoires de montage par la suite sur chantier (ex : prototype de montage d’une trémie). - L’assemblage de kit en série de différents éléments qui vont ensuite être installés directement sur chantiers tels que :

- des kits trémie et kits fixation en plafond ;

- des éléments, type nourrice ou raccord technique.

L’atelier présente également l’avantage de pouvoir gérer le retour à l'emploi à la suite de reprise de travail ou des reclassements car les conditions de travail sont moins contraignantes et plus « maîtrisables » que sur chantier.