L'article en bref

Prévention et performance

© Idix

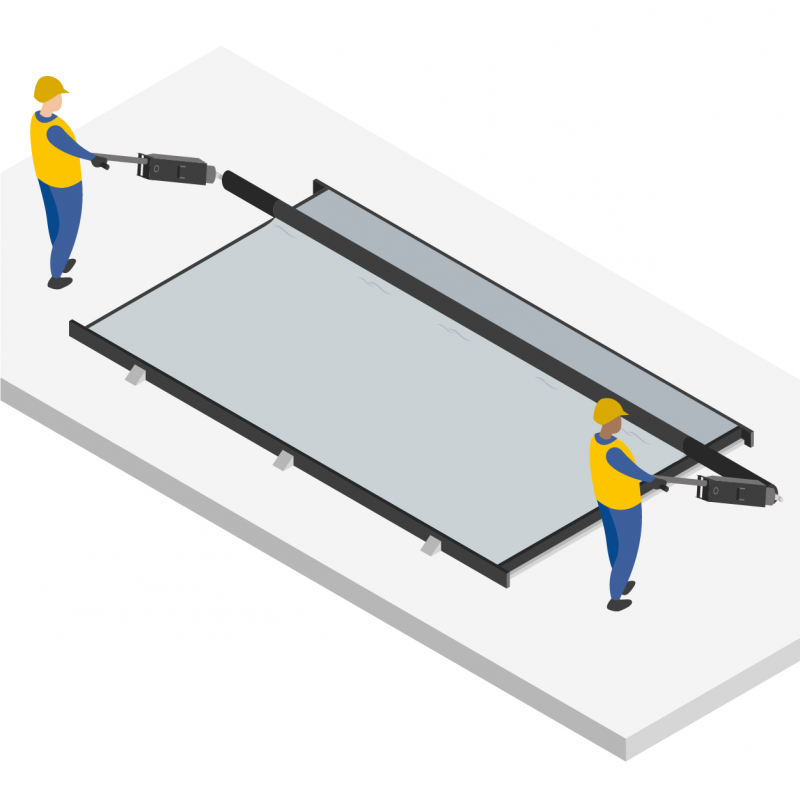

Un atelier de préfabrication béton réorganisé pour une meilleure ergonomie

Dernière mise à jour le : 19/06/2025

Pour améliorer les conditions de travail de ses salariés, une entreprise de fabrication d'éléments en béton décide de repenser l'organisation et l'équipement de son atelier sur la base d'une étude ergonomique. Le recours à des solutions mécanisées améliore la prévention et la performance.

Avec la CARSAT, activez les aides financières pour engager la prévention BTP dans votre entreprise !