Prévention et performance

© Idix

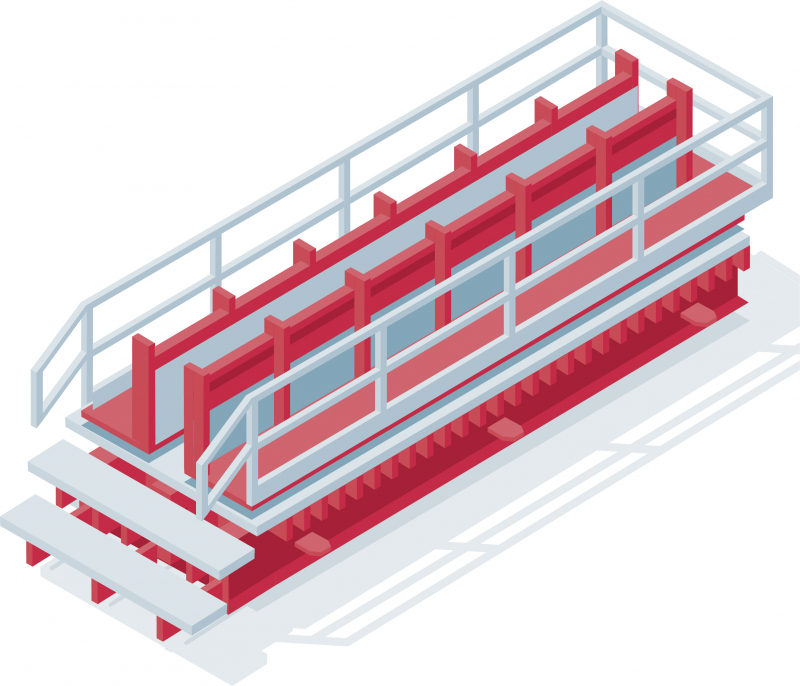

Préfabrication de poutres béton avec un moule optimisé

Mis à jour le : 11/03/2024

Pour ses chantiers de gros œuvre, une entreprise décide d’adapter son équipement de préfabrication de poutres sur chantier. Des évolutions qui permettent de diminuer les risques associés à l’ancien outil et de gagner en ergonomie. L’entreprise améliore ainsi les conditions de travail de ses compagnons mais aussi sa productivité.

L'article en bref

L’étude de cas en vidéo

Détails techniques

Avant/Après : retours d’expérience

En lien :