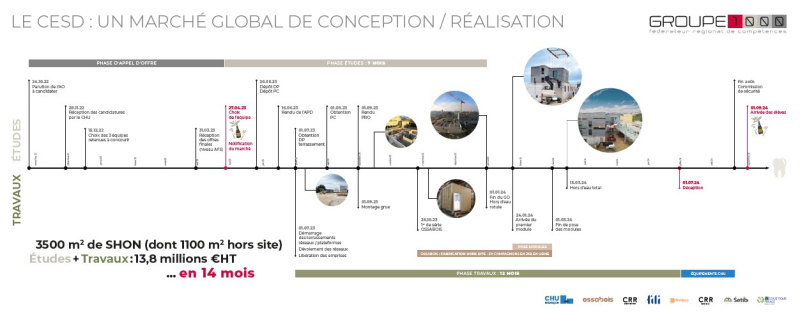

À Besançon, la préfabrication hors site au cœur d’un chantier exemplaire

Le Centre d’enseignement et de soins dentaires (CESD), d’une surface de 3 500 m² dont 1 100 m² construits hors site, a été mené en 14 mois. Ce projet de 13,8 millions d’euros HT doit sa réussite à la mise en œuvre d’éléments préfabriqués. Au-delà de la rapidité d'exécution, ce projet met en évidence la nécessité de mener une conception collaborative dont les effets pour la prévention ne sont que bénéfiques.

Date : 31/10/2025

Malika Benamar

© OPPBTP

En 2022, le CHU de Besançon lance la construction d’un nouveau Centre d'enseignement de soins dentaires (CESD) afin de répondre à un besoin urgent : accueillir une nouvelle filière d’odontologie dès la rentrée 2024. Les délais imposés sont donc particulièrement contraints.

Le site choisi présente plusieurs défis dont en premier lieu, une proximité sensible : le CESD est contigu aux urgences cœur-poumon de l’hôpital Jean-Minjoz, impliquant de maintenir une servitude H24 et de limiter au maximum les nuisances sonores et poussières.

Second défi, la complexité technique : les salles de soins intègrent de nombreux réseaux (fluides médicaux, électricité, informatique, radioprotection). Et enfin, troisième défi : une contrainte réglementaire avec un projet est situé en zone sismique modérée.

Pour répondre à ces défis, la maîtrise d’ouvrage retient une démarche de conception-réalisation et un mode constructif hors site, reposant sur des modules 3D en structure mixte bois-béton. Le projet associe CRR Architecture, le Groupe 1000 comme entreprise générale et Ossabois en tant que fabricant de modules.

Le projet a fait l’objet d’une adaptation du mode de fonctionnement pour répondre aux exigences particulières du point de vue technique, logistique et de prévention, dès la phase conception.

Une démarche de conception-réalisation et un mode constructif hors site ont permis de répondre aux défis du projet.

Une démarche de conception-réalisation et un mode constructif hors site ont permis de répondre aux défis du projet.  Salle de soin dentaire, tout équipée lors de la livraison des modules 3D.

Salle de soin dentaire, tout équipée lors de la livraison des modules 3D.

Groupe 1000 est une société créée en 1986 et regroupant à l'origine 35 PME réparties en Franche-Comté, soit environ 1 000 personnes de tous les corps de métier. L’entreprise a vocation à répondre aux projets dès la phase étude de faisabilité. Elle intervient en tant qu’entreprise générale tous corps d’état mais également en tant que mandataire de groupement concepteur-constructeur, mandataire de groupement d’entreprises.

Conception et coordination renforcées en amont du projet

Dès la phase de conception, tous les acteurs ont été associés pour partager leurs contraintes, besoins et priorités. Cette approche a permis d’intégrer très tôt les exigences de chacun dans le projet.

Des entreprises spécialisées, comme celles en chauffage climatisation (CVC) et en électricité, ont participé aux premières réunions afin de valider les choix techniques et leur intégration dans les modules (fauteuils dentaires, réseaux). Ce travail a guidé la préfabrication des modules et des panneaux de bardage avec une précision millimétrique.

L’utilisation d’une maquette numérique (BIM), partagée et mise à jour en continu, a facilité la détection des conflits entre réseaux et évité les reprises sur site, sources de risques supplémentaires. La combinaison d’un suivi collectif rapproché et d’outils numériques a été un levier majeur de prévention.

Ainsi, la réussite du projet ne tient pas uniquement aux choix techniques, mais aussi à la capacité des acteurs à travailler ensemble.

Le passage des réseaux a nécessité une coordination étroite des acteurs du chantier.

Le passage des réseaux a nécessité une coordination étroite des acteurs du chantier. Choix constructifs et réduction des risques

Le bâtiment comprend un socle rigide en béton et des noyaux (ascenseurs et cages d'escalier) réalisés en prémurs béton. Les façades de la rotule sont composées de murs à ossature bois préfabriqués en 2D.

Les modules 3D, livrés étanches et équipés, ont été empilés à l’aide d’une grue, puis fixés entre eux. Les planchers des couloirs sont constitués de grands panneaux KLH préfabriqués et pré-percés.

Chaque module a fait l’objet de 70 points d’autocontrôle en atelier, garantissant une qualité constante et réduisant les risques de défauts sur site. La traçabilité de chaque pièce a été documentée dans le dossier d’ouvrage exécuté.

Les modules 3D, livrés étanches et équipés, ont été empilés à l’aide d’une grue, puis fixés entre eux.

Les modules 3D, livrés étanches et équipés, ont été empilés à l’aide d’une grue, puis fixés entre eux.  Pose des modules 3D.

Pose des modules 3D. La charpente en fermette bois a été montée au sol, sur une aire de pré-assemblage dédiée. Cet assemblage s’est fait en parallèle à d’autres tâches et a permis de limiter le travail en hauteur et de nombreuses manutentions.

Pose de la charpente préassemblée.

Pose de la charpente préassemblée. Les 1 200 panneaux de bardage Fundermax ont été conçus, numérotés, découpés et pré-percés en atelier. Un relevé 3D des façades a été réalisé après la pose des modules afin de garantir un ajustement parfait, évitant ainsi les découpes d’ajustement sur site. Cette méthode a permis au façadier de travailler avec des panneaux légers (10-15 kg), livrés au jour le jour et prêts à être vissés.

La sous-station technique a été entièrement conçue en 3D et préfabriquée en atelier par Spie batignolles pendant la phase de gros œuvre. De même, la charpente métallique de la galerie de liaison a été préassemblée chez Ravoyard et levée en grands éléments. Ce qui a limité les interventions au-dessus des zones d’accès aux urgences de l’hôpital.

Cette approche a permis de réduire considérablement les travaux en hauteur, les manutentions et les nuisances (poussière, bruit), tout en accélérant la mise en œuvre et en améliorant la sécurité.

Gestion des flux et organisation du site

L’approvisionnement a été pensé pour limiter au maximum le stockage intermédiaire. Les modules et les façades ont été livrés en flux tiré et directement mis en œuvre. Cette organisation a permis de désencombrer le chantier, de réduire les manutentions manuelles et de sécuriser les circulations.

Des accès provisoires ont été mis en place quotidiennement et démontés chaque soir. À noter, une coactivité sur le site élevée, avec un pic allant jusqu'à 70 à 80 personnes simultanément, aurait pu augmenter le risque de collision entre piétons et engins.

La gestion des livraisons, souvent effectuées en convois exceptionnels, a été compliquée par des restrictions préfectorales imprévues, entraînant des difficultés de stockage et de déchargement qui ont perturbé la planification.

Assemblage des fermettes bois au sol. Pose des modules emballés (protection contre les intempéries) à l'aide d'une grue.

Assemblage des fermettes bois au sol. Pose des modules emballés (protection contre les intempéries) à l'aide d'une grue. Chaque module, d'un poids moyen de 3,5 tonnes, a été entièrement emballé pour être protégé des intempéries lors du transport et du stockage en usine. La manipulation et le levage de ces modules ont nécessité l'utilisation de palonniers spécifiques pour répartir les efforts. L’utilisation d’une nacelle a été nécessaire pour le décrochage et les assemblages entre modules.

Grâce à une préparation en amont et une organisation cadencée et sécurisée, huit modules ont été posés tous les deux jours, sans circulation humaine ou de véhicule à proximité des zones de levage.

La gestion rigoureuse des zones de travail, associée à une planification précise des livraisons, a contribué à limiter les situations imprévues et à maintenir un site ordonné. Le nettoyage quotidien des circulations a complété ce dispositif en réduisant le risque de chutes de plain-pied.

Un bilan positif en prévention

Le bilan en matière de prévention est très positif. En effet, aucun accident grave n’a été enregistré ; seule une chute de plain-pied a été signalée. Par ailleurs, le transfert d'opération en atelier a participé à la réduction des risques et enfin, le chantier s'est avéré plus sûr et ordonné, grâce notamment au faible stockage sur place.

Cependant, cette approche implique un gel des plans très en amont : une fois la production lancée, les modifications deviennent complexes, voire impossibles.

L’expérience du CESD montre que la construction hors site permet de mixer les procédés en associant des méthodes constructives traditionnelles à l’utilisation de composants préfabriqués. Elle requiert toutefois une anticipation importante et une phase de conception intégrant l’ensemble des acteurs du projet. Le recours à des entreprises déjà expérimentées en construction hors site s’est avéré particulièrement bénéfique.

Cette expérience montre également que des axes d’amélioration sont à poursuivre notamment pour la gestion des raccordements de fluides (médicaux, eau, climatisation, informatique et télécom) afin qu’ils puissent rester accessibles pour l'entretien. Cet aspect est essentiel pour la sécurité des utilisateurs et des équipes de maintenance, à long terme.

Enfin, les contraintes météo (fortes pluies) et les restrictions de transport (blocages préfectoraux) ont représenté des défis logistiques, surmontés par une coordination quotidienne et une adaptation en temps réel.

L’entreprise générale a assuré une présence continue sur le chantier, animant la planification au jour le jour et organisant des réunions régulières avec les chefs de chantier. Cette organisation a permis de s’adapter aux imprévus et de gérer efficacement la coactivité tout en maintenant un haut niveau de sécurité.

Néanmoins, l’intensité du projet a fait peser une forte dépendance sur le rôle central de l’encadrant principal, ce qui représente un risque en cas d’indisponibilité de cette personne.

Découvrez le magazine PréventionBTP

Découvrez notre magazine : conseils d'experts, innovations et meilleures pratiques pour garantir la sécurité sur vos chantiers.

Dernières infos :

Le magazine :

Découvrez la newsletter PréventionBTP

Tous les indispensables pour gérer et se former sur la prévention : les dernières actualités en prévention et dans le BTP et bien plus encore... C’est par ici !