© OPPBTP

Logistique : un centre de consolidation et de construction pour améliorer la prévention et la performance sur les chantiers

Mis à jour le : 09/12/2025

Face aux défis logistiques croissants du BTP en milieu urbain, liés à l’acheminement massif de matériaux, des solutions innovantes émergent. Le Brussels Construction Consolidation Centre (BCCC) incarne cette transition, en testant la mutualisation et la digitalisation des livraisons. Ce centre logistique vise à fluidifier les approvisionnements, réduire les nuisances et améliorer la performance globale des chantiers.

Les défis logistiques des entreprises du BTP en milieu urbain

Comment faire face aux problèmes logistiques des entreprises du BTP, notamment en termes d’accessibilité, de planification et de limitation de l’espace de stockage ? En effet, l’attractivité économique et sociale des villes concentre des activités de construction conséquentes. Le transport de matériaux de construction qui représente jusqu’à 30 %1 des mouvements de marchandises en milieu urbain, génère une pression importante sur les infrastructures existantes.

Les difficultés de la chaîne d’approvisionnement des chantiers peuvent engendrer une désorganisation de la planification et une augmentation des risques liés à :

la coactivité lors des livraisons avec les compagnons et les engins de production et de manutention,

la disponibilité de l’encadrement et des équipes pour réceptionner les marchandises,

la gestion des aléas dus aux potentiels retards de livraison ou de livraisons non conformes.

Ces défis pourraient être partiellement surmontés grâce à la mise en œuvre de pratiques innovantes issues de la Logistique 4.0, incluant la digitalisation, la planification des livraisons en flux tiré, ainsi que la collaboration et la communication entre tous les acteurs de la chaîne d’approvisionnement.

Le Brussels Construction Consolidation Centre (BCCC)

Parmi ces solutions, figure le centre de consolidation pour la construction. Le Brussels Construction Consolidation Centre (BCCC) apporte une réponse concrète par la mise à disposition des chantiers bruxellois, d’une plate-forme logistique multimodale dédiée à la consolidation des livraisons de matériaux.

Ce projet expérimenté pendant trois années, a permis d’évaluer l’exploitation d’un CCC tout en mesurant ses impacts sociétaux (mobilité, économie, environnement et social) ainsi que son effet sur l’amélioration de la performance de la chaîne d’approvisionnement des chantiers. Plusieurs chantiers de tailles et de types variés, ainsi que des plateformes physiques et numériques de gestion des flux, ont constitué un environnement test au sein duquel les méthodes d’approvisionnement consolidées ont été testées.

Un centre de consolidation : comment ça fonctionne ?

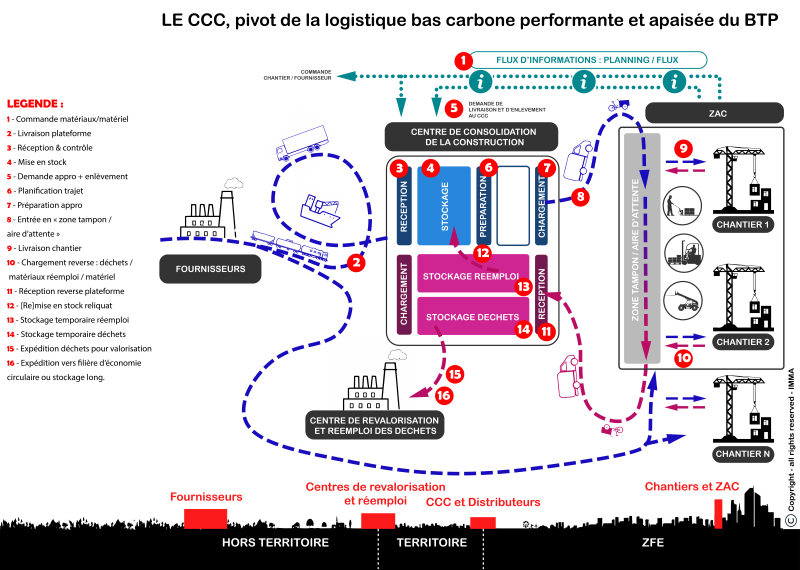

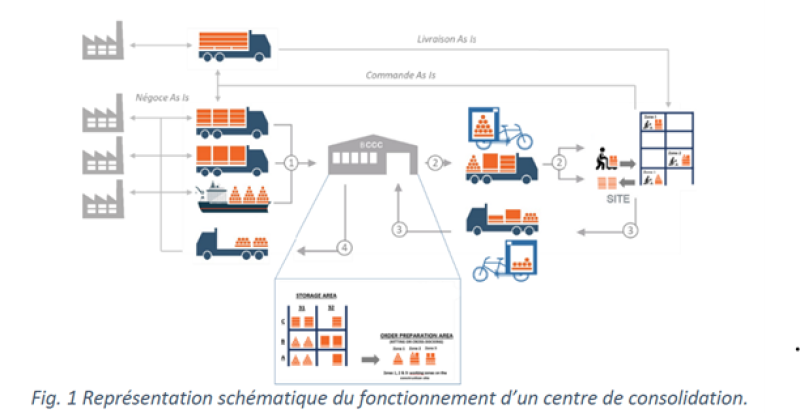

Le rôle d’un centre de consolidation est de regrouper les flux de matériaux issus de fournisseurs différents, en un lieu unique avant leur livraison optimisée sur site. Concrètement, les produits sont réceptionnés dans un centre logistique déporté du chantier. Ils sont triés, contrôlés, stockés et regroupés pour des livraisons rationalisées, adaptées aux besoins réels du chantier.

Dans les zones urbanisées, le CCC est généralement situé en périphérie d’une ville avec un accès aisé pour la livraison des marchandises et un espace suffisant pour que les poids lourds puissent effectuer des manœuvres et des opérations de déchargement.

Les matériaux de construction sont manipulés avec un équipement approprié et stockés dans des endroits secs et sécurisés. En fonction de l’avancement réel du chantier et sur appel du site, l'opérateur du CCC réalise des chargements consolidés et les livre en flux tiré avec des véhicules appropriés.

Un point de livraison tampon pour les chantiers

A l'exception de certains équipements et matériaux qui sont plus facilement livrés directement sur chantiers, le centre de consolidation joue le rôle de point de livraison tampon afin de répondre aux problématiques multiples des chantiers :

Espace limité pour le déchargement et le stockage, nécessitant une gestion optimisée des zones du chantier en fonction du temps et de la nature des matériaux stockés ;

Coactivité sur le chantier, générée par les nombreux flux liés aux travaux, aux approvisionnements et aux manœuvres ;

Accessibilité contrainte, due aux réglementations en vigueur (ZFE, ZLE, etc.), aux exigences contractuelles visant à limiter les nuisances pour les riverains (régulation du bruit, horaires de livraison), ainsi qu'à l’environnement du chantier (configuration des voies de circulation, exiguïté des espaces) ;

Disponibilité limitée des encadrants, qui doivent être présents lors de la livraison, du déchargement et du contrôle des marchandises, les mobilisant au détriment des autres tâches à valeur ajoutée.

Toutes ces contraintes influent sur l’organisation du chantier, mobilisent des compétences, des ressources du chantier au détriment de l’acte de construire et impactent les conditions de travail en sécurité avec un risque d’accidents du travail.

Réduction du nombre total de camions, diminuant ainsi le risque de collision avec les piétons,

Fiabilisation des horaires d’arrivée des camions et diminution des livraisons imprévues, réduisant les aléas de planning et de stress pour l’encadrement,

Disponibilité des matériaux au bon moment et au bon endroit, limitant les déplacements et les manutentions (par exemple des reprises de charges), et favorisant la livraison à pied d’œuvre,

Optimisation des conditionnements des livraisons, en quantité et colisage,

Moins d’interruptions sur le chantier permettant à l’encadrement aux équipes de se concentrer sur leurs tâches à forte valeur ajoutée.

Ce dispositif contribue ainsi à fiabiliser et à améliorer la chaîne d’approvisionnement, tout en réduisant l’impact environnemental et en optimisant la productivité et la prévention des compagnons sur les chantiers.

Les services possibles autour du Centre de consolidation

La mise en place d’un centre de consolidation, à différentes échelles, soit au niveau d’un chantier, d’une ville, d’un secteur, offre la possibilité de mettre en œuvre des nouveaux services utiles pour les chantiers :

Consolidation de matériaux

Il s’agit de mutualiser le chargement de différents fournisseurs sur un même camion pour une livraison unique vers un ou plusieurs chantiers. Cette solution optimise le taux de remplissage du camion, réduit le nombre de transports et la distance parcourue.

Le stockage sécurisé, sur un périmètre restreint autour du chantier répond à :

La sécurisation du stockage pour limiter le risque de vols et de dégradation (intempéries, vandalisme…),

La flexibilité des livraisons en fonction des aléas du planning pour éviter l’encombrement du chantier par un stockage temporaire non prévu.

Just In Time (JIT) et Just In Place (JIP)

La livraison JIT est une méthode pour fournir l’approvisionnement dans la quantité exigée seulement quand la mise en œuvre est possible. Il s’agit d’une méthode en flux tiré en opposition au flux poussé qui consiste à tout livrer indépendamment du planning de production.

La méthode JIP va plus loin car elle permet d’approvisionner directement les matériaux sur le poste ou la zone de travail des équipes concernées. La logistique externe est couplée à la circulation verticale et horizontale des matériaux pour que l’étape de livraison s’arrête à pied d’œuvre et non devant le chantier.

Ces deux méthodes contribuent à réduire le niveau des stocks sur chantier et à limiter les risques liés aux déplacements et manipulation de matériaux, d’optimiser l’utilisation des ressources (temps de gestion, déplacements, utilisation de la grue, …).

Les plates-formes digitales de suivi de la logistique

Ces outils numériques facilitent la communication et la coordination entre les différents acteurs de chantier impliqués dans la logistique (fournisseurs, transporteurs, entreprises du BTP). L’utilisation de ces outils permettent d’organiser par exemple, les livraisons à la demande du chantier, et rendent plus fluide la communication entre les entreprises de construction et le logisticien du CCC.

Le kitting

Le kitting consiste à regrouper plusieurs produits distincts, provenant d’un ou de plusieurs fournisseurs, en un seul et même conditionnement (colis) nécessaire à la réalisation d’une tâche. Il s’agit d’une méthode d’approvisionnement qui rassemble des éléments destinés à être montés ensemble.

Par exemple, un installateur sanitaire pourrait être livré par kitting sur ses chantiers, chaque kit comprenant exactement le matériel nécessaire pour réaliser l’installation sanitaire d’un appartement. Cela lui éviterait ainsi de perdre du temps à gérer son stock (recherche de pièces, déplacements, suivi, inventaire, etc.).

Le contrôle qualité des approvisionnements

Ce service permet de sécuriser les livraisons en s’assurant que chaque camion qui décharge sur site est conforme à la commande passée. En cas d’écart, les non-conformités peuvent être détectées et traitées en amont, simplifiant ainsi le travail des équipes sur le terrain.

La logistique inverse (reverse logistic)

Elle optimise l'utilisation des camions au retour des livraisons en assurant la collecte des déchets, des palettes consignées et du matériel destiné au réemploi. L’évacuation des matériaux vers un point de collecte centralisé facilite leur gestion et leur réutilisation. Ce service, permet d’optimiser les retours de camions souvent vides, de limiter le nombre de trafic au sein du chantier et de libérer de l’espace sur site.

Retours d’expériences : quels bénéfices pour les entreprises du BTP ?

Retour sur deux expériences concluantes dans le BTP

1/ Un chantier de construction de 62 logements, Park West à Bruxelles

Ce chantier de construction s'est heurté à des contraintes de place et à une capacité de stockage limitée. L’entreprise attributaire (BPC Group) s’est alors lancée dans l’expérimentation BCCC, qui lui a permis d’initier :

Des transports consolidés de matériaux provenant de producteurs différents sur le même camion : blocs silicocalcaires/maçonnerie lourde et blocs de plâtre/maçonnerie légère,

Des livraisons sur le chantier en Just In Time avec un approvisionnement par zone et par étage, selon l’avancement du chantier,

L’acheminement multimodal, combinant transport fluvial (livraison des matériaux de gros œuvre au BCCC par péniche) et transport terrestre (camion pour le dernier kilomètre).

Retour et massification de 2 000 palettes consignées.

Les stocks ont été optimisés sur le chantier grâce à l’utilisation d’un logiciel de gestion des stocks et des approvisionnements sur chantier, en Just in Time/Just in Place. Les sous-traitants ont pu intégrer cette expérimentation avec la planification collaborative qui a servi de support pour cette organisation. L’utilisation du transport fluvial a permis d’éviter la circulation de 110 camions sur le territoire de Bruxelles.

Réduction des stocks sur chantier permettant d’éviter tout risque de vol ou de dégradation liés aux intempéries

Amélioration de la productivité des équipes et diminution des risques de chutes de plain-pied et de manipulation de matériels …

Réduction des imprévus liés aux retards de livraisons et aux non-conformités des produits, évitant les aléas et les risques en matière de sécurité.

2/ Une dizaine de chantiers de travaux publics avec Eurovia

L’entreprise Eurovia dispose d’une dizaine de chantiers d’aménagement urbain à Bruxelles. Ces chantiers font appel aux mêmes types de matériaux (dalles, bordures…) qui ont pu faire l’objet d’une massification des flux. L’approvisionnement se fait par voie fluviale, suivie d’une livraison du dernier kilomètre par camion complet. Les approvisionnements des chantiers s’effectuent en Just in Time/Just in Place selon les besoins du chantier.

L’entreprise bénéficie d’un stock tampon à proximité immédiate des chantiers avec une livraison Just in Time/Just in Place. L’optimisation des livraisons a permis d’atteindre un taux de remplissage des camions de livraison de 100 %. Au retour, ces camions récupèrent les palettes consignées afin d’éviter de nouveaux transports. Depuis 2020, plus de 1 000 camions ont été évités, réduisant ainsi les zones d’attente, de risques heurt-piéton et les nuisances environnementales aux abords du chantier.

Les livreurs connaissent le chantier et les encadrants, ce qui favorise une meilleure collaboration pour faciliter les opérations de manutention et la circulation sécurisée sur chantier.

Les quatre avantages du Centre de consolidation selon les entreprises

Les entreprises ayant fait l'objet de l'étude relèvent plusieurs avantages/bénéfices à l'issue de l'expérimentation BCCC. Elles relèvent :

Une zone de stockage à proximité du chantier avec des livraisons optimisées en fonction des besoins. C’est d’une part, moins de camions qui entrent et sortent du chantier, réduisant ainsi les risques de collision avec les piétons et les engins. D’autre part, c’est moins de stockage anarchique sur site, ce qui libère de l’espace et réduit les risques de chutes d’objets.

« Grâce au BCCC, nous avons réduit de 40 % le nombre de trajets vers nos chantiers, ce qui se traduit par une meilleure organisation et des économies substantielles. »

« Sur certains chantiers, la réception des matériaux est un vrai casse-tête. Avec le centre de consolidation, nous avons réduit de moitié les situations dangereuses liées à la coactivité et au trafic interne. »

Une chaîne d'approvisionnement professionnalisée, pour éviter les retards et limiter l’impact sur la planification. L’exposition au risque de heurt piéton est réduite grâce à des livreurs sensibilisés aux règles de circulation et de sécurité du chantier. Les livreurs connaissent les règles de circulation et de sécurité du chantier. Les contraintes des accès et l’itinéraire sont maîtrisées. Le nombre de protocoles de chargement/déchargement est réduit, dans la proportion des fournisseurs mandatés pour passer par BCCC.

« Grâce au centre de consolidation, nous avons un meilleur contrôle sur l’arrivée des matériaux. Nos équipes passent moins de temps à gérer les livraisons et plus de temps à travailler sur le chantier. »

Une réduction des aléas, souvent source d’accident, en lien avec les manutentions, les emprises surchargées, le matériel endommagé ou non conforme. Cette optimisation se traduit par une logistique plus fluide et une planification plus précise. La disponibilité des matériaux est mieux maîtrisée, réduisant les interruptions de chantier dues à des livraisons tardives ou incomplètes. La centralisation des matériaux permet un meilleur contrôle qualité et évite les erreurs de livraison qui peuvent ralentir les travaux.

Une réduction des sources de gaspillage, grâce à une meilleure gestion des flux. Les matériaux sont stockés temporairement dans des conditions optimales et livrés en juste-à-temps, limitant ainsi les risques de vol, de détérioration ou d’oubli sur le chantier.

Un chantier mieux organisé, c’est aussi un chantier plus sûr. Aujourd’hui, les risques liés à la circulation des véhicules, à la coactivité et à la manutention restent des enjeux majeurs pour la sécurité des compagnons. Grâce au centre de consolidation, ces risques sont mieux maîtrisés, contribuant ainsi à des conditions de travail plus sécurisées et efficaces.

Optimiser l’approvisionnement des chantiers : un levier de prévention et performance

Selon le rapport publié par BCCC, les résultats des indicateurs montrent :

- Une manutention en baisse, passant de 8 manipulations à 1 avec le kitting,

- Le taux de remplissage atteint en moyenne 45 % sur un aller-retour ; alors que la moyenne européenne se situe à 35 %. Ces taux s’expliquent par le fait que les retours se font majoritairement à vide.

- Une réduction des coûts externes liés au transport de 59 %.

- Les temps de stockage :

. 48 % des palettes de matériaux entrant par transport fluvial sont distribuées sur les chantiers (appelés par le BCCC) moins de 14 jours après leur arrivée par péniche.

. un peu plus de la moitié de toutes les palettes restent en stock pour une distribution périodique (1 à 2 fois par semaine). - Logistique inverse, 90 % des trajets retour permettent de récupérer les palettes vides de chantier, dans un contexte de kitting.

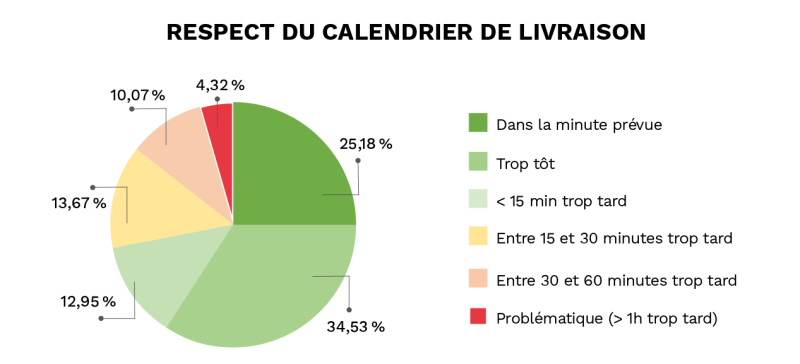

- Le taux de respect du planning de livraison de 73 % a été effectué dans une fenêtre de temps planifiée de 15 minutes (+/-). Moins de 4 % des retards se situe entre 1h et 1h30, sur la base de 2 720 palettes livrées.

- Le taux de livraison conforme atteint 93,32 % pour les 599 livraisons réalisées sur la période d’étude, respectant ainsi les principes JIT et JIP. Les livraisons endommagées s’élèvent à 0,33 %, les livraisons défectueuses à 1,34 %, les transports contenaient une marchandise manquante à 0,17 %, les transports non planifiés à 0,50 % et les transports annulés avant le voyage à 4,34 %.

- Le taux d’émissions de CO₂ est en diminution de 66 %

La gestion des flux est mieux maîtrisée par des transports moins nombreux. Les zones de stockage sont moins encombrées et plus organisées, entraînant moins de manutention par les compagnons tout en favorisant la mécanisation. La livraison à pied d’œuvre permet de limiter les déplacements des compagnons pour davantage se concentrer à leur tâche afin de limiter les risques d’erreurs. Les équipes sont exposées à moins d’aléas relatifs à la gestion des approvisionnements.

En lien :

Origine du projet BCCC et perspectives

Le projet a été initié en partie à la suite des résultats du projet européen Success, qui visait à améliorer la logistique urbaine des matériaux de construction sur différents chantiers à Bruxelles. L’objectif principal était d’expérimenter cette solution logistique et d’en analyser les impacts, dans le but de réduire l’empreinte environnementale et les nuisances liées au transport de matériaux en milieu urbain.

Cette recherche a été menée par Buildwise et ses partenaires (Shipit Multimodal Logistics, VUB/Mobilise, Embuild Brussels), avec le soutien financier d’Innoviris. Le projet BCCC s’est déroulé entre 2019 et 2022, et le centre de consolidation reste aujourd’hui opérationnel, géré par Shipit (https://shipit.be/fr/services/).

Pour plus d’informations, rendez-vous sur le site internet du projet à cette adresse : bccc.brussels.fr

L’expérience du BCCC confirme que la logistique des chantiers peut être rationalisée au profit d’une meilleure productivité et d’une réduction des risques. À l’heure où la transition écologique impose de repenser les modes de transport et de livraison, les centres de consolidation apparaissent comme une solution incontournable pour le BTP de demain. Cependant elle requiert une collaboration étroite entre les différents acteurs du chantier, s’appuyant sur une démarche Lean. Si le BCCC fait aujourd’hui figure de modèle en Belgique, son concept est reproductible ailleurs.

En intégrant ces solutions, le secteur du BTP pourra améliorer son efficacité, sa sécurité et son impact environnemental, tout en anticipant les évolutions réglementaires à venir.

Dans le même esprit, l'Ademe soutient le projet BTP LOG 4.0, qui vise à standardiser le recours à la logistique mutualisée sur les chantiers et à structurer des organisations en réseaux locaux d’approvisionnement de la filière du BTP. Cela doit permettre d’aller vers une logistique performante, décarbonée et sûre pour le secteur du BTP. Les outils mis au point sont en cours de déploiement au centre de Paris sur un premier secteur aménagé de Paris & Métropole Aménagement, actuellement en phase travaux avec Eiffage Construction Habitat et Léon Grosse.

Ces initiatives confirment la pertinence et l'intérêt croissant pour ces approches éprouvées et pourtant encore trop confidentielles.