Prévention et performance

© Idix

Réaliser des plates-formes de roulement durables en béton fibré

Mis à jour le : 24/09/2024

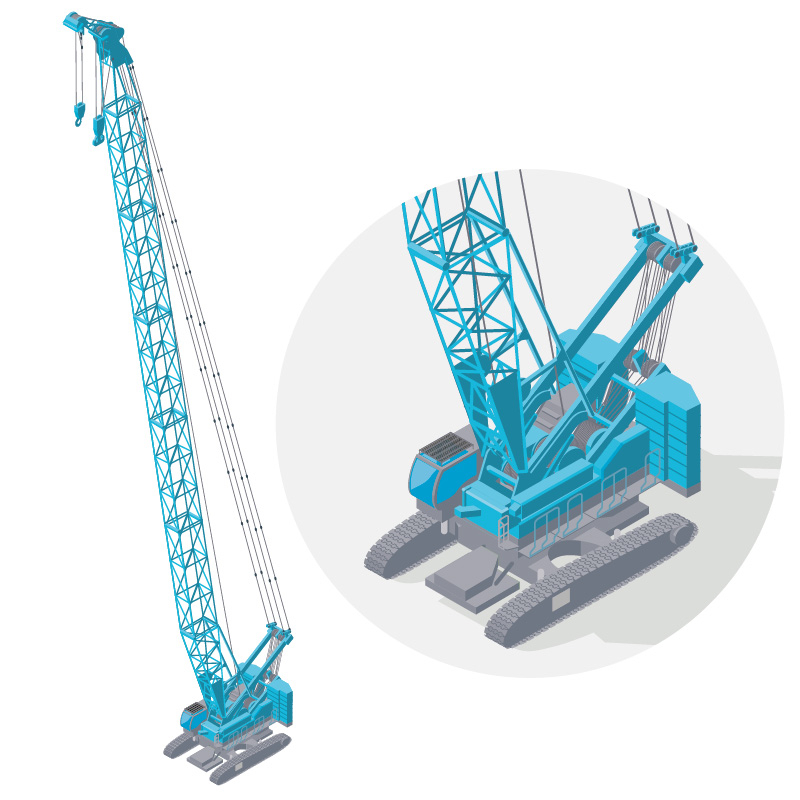

Pour un chantier étalé sur quatre ans, une entreprise générale a mis en œuvre, sur 17 emprises, des plates-formes de roulement en béton fibré en lieu et place de plates-formes en grave béton concassée. En renforçant les sols, la solution permet de sécuriser les accès et la circulation des personnels et limite le besoin d'entretien en cours de chantier.

L'article en bref

Détails techniques

Avant/Après : retours d’expérience

En lien :