Article 22 de l'arrêté du 20 novembre 2017 relatif au suivi en service des équipements sous pression et des récipients à pression simples

La vérification des accessoires de sécurité comporte les opérations suivantes :

a) La vérification, en accord avec les états descriptifs, le cas échéant mis à jour, ou la notice d'instructions des équipements, montrant que les accessoires de sécurité présents sont ceux d'origine ou assurent une protection au moins équivalente, et la vérification de la réalisation des contrôles prévus le cas échéant par la notice d'instructions ;

b) La réalisation, en accord avec le processus industriel et les fluides mis en œuvre, d'un contrôle de l'état des éléments fonctionnels des accessoires de sécurité ou d'un essai de manœuvrabilité adapté montrant qu'ils sont aptes à assurer leur fonction avec un niveau de sécurité compatible avec les conditions d'exploitation prévues ;

c) La vérification de l'absence d'obstacles susceptibles d'entraver le fonctionnement des accessoires de sécurité ;

d) Pour les équipements sous pression dont le produit de la pression maximale admissible en bars par le volume en litres excède 3 000 bar.1, le retarage des soupapes de sécurité ou leur remplacement par un accessoire de sécurité assurant la même protection ;

e) L'examen visuel, ainsi que la vérification du fonctionnement et du réglage des dispositifs comprenant un organe de mesure ou de détection pilotant une fonction d'intervention ou de coupure et de verrouillage permettant de prévenir le dépassement d'une limite admissible, si l'un de ces dispositifs est présent. L'examen visuel permet de s'assurer que la dernière vérification de ces dispositifs effectuée lors de la dernière inspection périodique est satisfaisante ;

f) Les soupapes des équipements dispensés de vérification intérieure ne font l'objet que d'un examen visuel extérieur sans dépose ni démontage ;

g) L'examen des disques de rupture et des certificats les accompagnant.

Dernière mise à jour le : 14/08/2025

Notre analyse juridique

Le contrôle consiste à la vérification :

- De la présence des accessoires de sécurité requis. (cf. Tableau Accessoires de sécurité requis suivant le régime de fabrication ci-dessous). Dans le cas où ils auraient subi des modifications, vérifier l'existence des enregistrements correspondants,

Nota 1 : Ces accessoires doivent avoir fait l'objet d'une évaluation et d'un marquage CE en tant qu’accessoire de sécurité au titre de la DESP, sauf lorsque l'équipement est implanté dans une installation existante antérieure à la DESP.

- De l’absence d’organe d'isolement placé en amont ou en aval de l'accessoire de sécurité. La présence d’un organe d’isolement est acceptable dans les cas suivants :

Ensembles marqués CE dont la présence de l’organe d’isolement est prise en compte dans la notice d’instructions,

Existence dans le dossier d’exploitation d’une attestation de conformité après intervention notable validant la présence de l’organe d’isolement.

- de présence des dispositifs interdisant l’accès aux réglages,

- de la présence de dispositions évitant que le personnel ne soit brûlé par l’échappement d’un accessoire de sécurité (échappement d’une soupape, d’un robinet de purge, …),

- de l’absence d’éléments de blocage mis en place pour le transport et la manutention,

- visuelle de l’état des éléments fonctionnels sans démontage des parties constitutives de l’accessoire en vue de détecter des endommagements apparents ou des erreurs matérielles créant une situation préjudiciable à la

sécurité (1).

Cet examen nécessite au besoin la dépose de l’accessoire La dépose n’est pas exigée sur des équipements dispensés de contrôle visuel interne (FAQ Art 22 / f)).

- de l’absence de dépôts ou obstacles (une contre-pression trop importante est considérée comme un obstacle) pouvant entraîner un dysfonctionnement de l’accessoire (1),

- de l’absence de déformations des pièces de guidage apparentes (1).

Note (1) : peuvent répondre à ces exigences :

- la présence d’accessoires neufs ou reconditionnés,

- un essai de manœuvrabilité dûment enregistré (rapport d’essai en charge, mention dans le registre, …) et datant de moins de 6 mois.

Nota : cet essai :

- peut être assisté (essai type PRESTO Contrôle),

- doit être réalisé en présence de l’OH pour les générateurs, les ACAFR et les récipients revêtus

Selon la nature des accessoires, l’intervenant procède également à la vérification

Pour les soupapes de sécurité :

- de la valeur de réglage (selon norme ISO 4126-1) ; la pression maximale de début d’ouverture est inférieure ou égale à la PS de l’ESP à protéger. Pour tenir compte des incertitudes, la pression de réglage peut être la plus grande des valeurs suivantes :

- ± 3 % de la pression de début d’ouverture,

- ± 0,1 bar.

Par exemple : Pour un ESP à PS 10 bar, la PDO ne doit pas dépasser 10 bar, la pression de réglage peut être comprise entre 9,7 bar et 10,3 bar.

- sur la valeur retenue, une correction de la pression maximale de début d’ouverture peut être apportée conformément au § 6.2.2.4 de la norme NF-EN 764-7 pour tenir compte des effets liés à la température ; Extrait de la norme NF EN 764-7 applicable aux soupapes.

Pour les soupapes les vérifications peuvent être effectuées sans que la soupape ne soit montée sur l’équipement, mais disponible à proximité de son lieu d’installation.

Pour les disques de rupture :

- Des documents d’accompagnement. En l’absence le remplacement sera demandé quel que soit le produit PS.V de l’ESP protégé.

Nota : pour les disques de rupture fabriqués selon la norme EN ISO 4126-2 les documents ne sont pas toujours exigibles si le disque de rupture possède un des marquages suivant : la pression de rupture maximale et la pression de rupture minimale avec une température ; la pression de rupture et la tolérance de performance avec une température.

- De la valeur de réglage (selon norme ISO 4126-2) : que la pression maximale de rupture spécifiée, compte tenu des tolérances de performance en référence à la norme NF EN 764-7, est inférieure ou égale à 110 % de la PS de l’ESP à

protéger ; que la pression nominale de rupture ne dépasse pas la PS de l’équipement à protéger ; que les conditions d’exploitation (seuil de régulation par exemple) définissent une pression d’utilisation ne dépassant pas de manière permanente la PS.

Par exemple : Pour un ESP à PS 10 bar, la pression nominale de rupture ne doit pas dépasser 10 bar avec une pression maximale de rupture spécifiée de 11 bar pour tenir compte de la tolérance de fabrication.

Extrait de la norme NF EN 764-7 applicable aux disques de rupture.

Pour les accessoires de sécurité comprenant un organe de mesure ou de détection pilotant une fonction d’intervention ou de coupure et de verrouillage «chaîne de sécurité pressostatique ou thermostatique» :

- De la présence des documents de réglage du capteur de pression ou de température,

- Du fonctionnement de l’ensemble de la chaîne de sécurité pressostatique ou thermostatique (du capteur à l’actionneur) Cet essai est réalisé en présence de l’expert par une personne compétente et selon les dispositions de la notice d’instructions ou d’une méthodologie élaborée par l’exploitant et acceptée par l’expert

Pour les accessoires de sécurité appelés « bouchons fusibles » protégeant contre le manque d’eau les chaudières de locomotives à vapeur ou équipement similaire :

- De la présence dans le dossier d’exploitation de documents probants, justifiant de l’adéquation du ou des bouchons fusibles pour protéger la chaudière contre le dépassement des limites admissibles en pression et température,

- Visuelle des bouchons fusibles, il n’y a pas d’essais fonctionnels à réaliser pour ces dispositifs.

Dans le cadre d’une requalification périodique, les opérations suivantes seront réalisées :

Pour tous les accessoires :

- La vérification que l’accessoire de sécurité est conforme aux indications de la notice d’instructions de l’équipement qui lui est associé et à sa propre notice d’instructions, lorsque requises. Dans le cas où l’accessoire de sécurité n’est pas celui d’origine, l’exploitant doit justifier qu’il assure une protection équivalente (PS, TS min, TS max, débit, état et propriétés du fluide, etc.). Les justificatifs de l’adéquation sont conservés dans le dossier d’exploitation

- Dans le cas de plusieurs équipements sous pression connexes, protégés par les mêmes accessoires de sécurité et dont l’échéance de requalification périodique n’est pas concomitante ou dont l’intervalle entre requalifications périodiques n’est pas le même, il n'est pas nécessaire de procéder à la vérification de ces accessoires de sécurité à l’occasion de la

requalification périodique de chacun des équipements. Dans ce cas, à chaque requalification périodique d’un équipement, il convient de s’assurer que ses accessoires de sécurité ont bien fait l’objet d’une vérification lors d’une des requalifications périodiques d’un des équipements protégés par ceux-ci. L’intervalle entre deux vérifications des accessoires de sécurité doit rester au plus égal à celui du plus petit des intervalles entre requalifications périodiques des équipements concernés

- Dans le cas d’un équipement fixe requalifié en dehors de l’établissement dans lequel il est exploité, sans que les accessoires de sécurité qui lui sont associés soient disponibles, l’expert vérifie la présence dans le dossier d’exploitation de l’un des documents suivants :

Un compte-rendu détaillé de vérification de chaque accessoire de sécurité établi conformément au deuxième alinéa du §I de l’article 25 de l’arrêté ministériel du 20 novembre 2017 par un organisme habilité ;

Nota 1 : Ce compte rendu doit notamment préciser l’absence d’organe d’isolement entre l’accessoire de sécurité et chaque équipement sous pression protégé (sauf dispositions du § V de l’article 30 de l’arrêté du 20 novembre 2017).

Nota 2 : Dans le cas où un même accessoire de sécurité protège plusieurs équipements, ce compte rendu est rédigé en tenant compte de l’attestation de requalification de l’équipement auquel l’accessoire de sécurité est associé pour son suivi en service.

Dans le cas d’un accessoire de sécurité neuf, la déclaration de conformité, la notice d’instructions et la justification de l’adéquation réalisée par l’exploitant ;

Une attestation de l’exploitant précisant qu’aucune des limites admissibles n’est dépassée dans les conditions d’utilisation prévues et qu’en conséquence aucun accessoire de sécurité ne lui est associé. Cette attestation doit être accompagnée d’éléments documentaires probants (par exemple courbe débit /pression de la source).

Nota 3 : Sont concernés par exemple les accumulateurs hydropneumatiques installés sur des circuits hydrauliques dont la pression est limitée par construction. Cette disposition n’a pas pour objet de permettre à l’exploitant de supprimer certains dispositifs de sécurité existants.

Pour les soupapes :

Pour les équipements avec PS.V > 3000 bar.l, la vérification des documents de retarage datant de moins de 6 mois ou des documents de tarage dans le cas d’un remplacement des soupapes.

Notas :

- le retarage ou le remplacement des soupapes n’est pas requis lorsqu’elles ne protègent qu’une tuyauterie. Lorsqu’elles sont destinées à protéger également des récipients ou des générateurs, les caractéristiques à prendre en compte pour l’appréciation du seuil PS.V > 3000 bar.l sont celles de chaque équipement pris individuellement ;

- pour une soupape neuve ou retarée puis stockée, le délai de 6 mois peut être dépassé sous réserve qu'un contrôle satisfaisant de l’état des éléments fonctionnels confirme que la soupape n’a pas été utilisée depuis son dernier retarage

- pour les soupapes neuves fabriquées selon la norme EN ISO 4126-1 / EN 14129, les documents de tarage ne sont pas toujours nécessaires

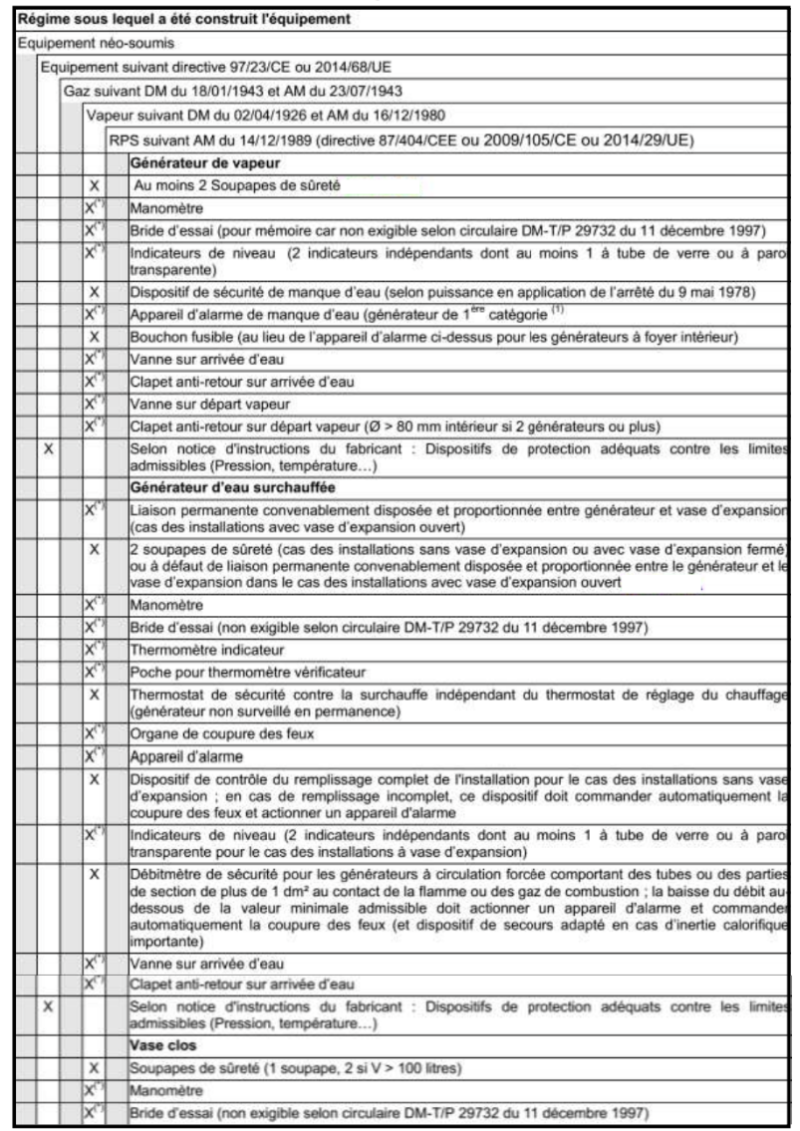

Tableau accessoires de sécurité requis suivant le régime de fabrication (1)

Tableau accessoires de sécurité requis suivant le régime de fabrication (1)

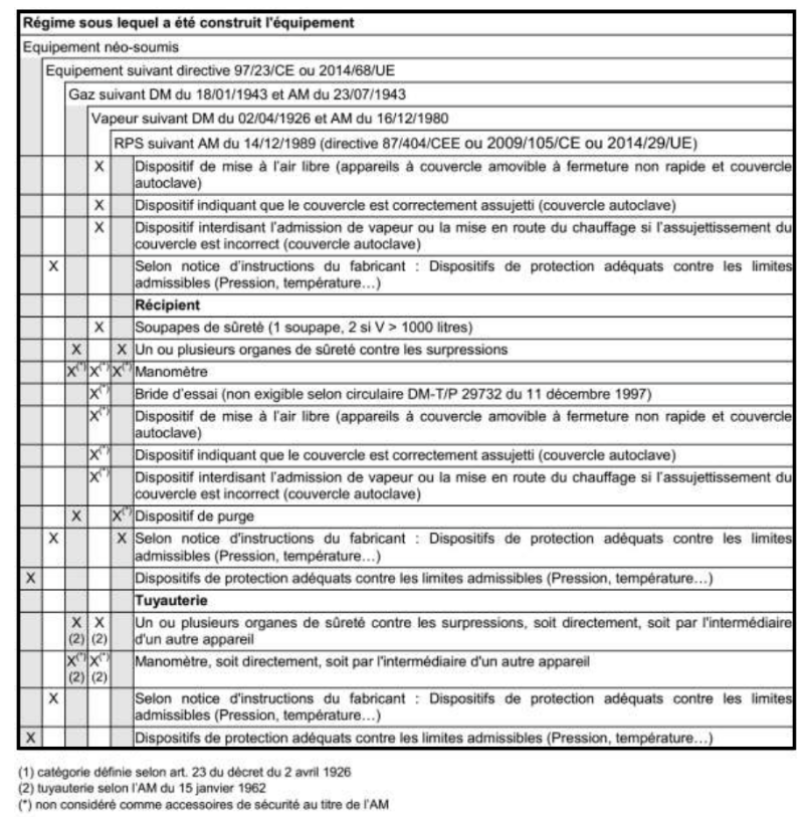

Tableau accessoires de sécurité requis suivant le régime de fabrication (2)

Tableau accessoires de sécurité requis suivant le régime de fabrication (2)